Continental 3D-druckt Teile für den Vorrichtungsbau

Der Automobilsektor, insbesondere bei Hochleistungsfahrzeugen, hat in den letzten Jahren einen starken Anstieg bei der Einführung von additiven Fertigungsverfahren erlebt. Porsche 3D-druckt Motorkolben, Ford fertigt seine Radmuttern additiv und BMW hat dieses Jahr sogar ein ganzes Kompetenzzentrum für die additive Fertigung eröffnet. Es zeigt sich, alle Automobilkonzerne bewegen sich in Richtung additiver Fertigung. Dieser Bewegung gehört auch Continental an.

Der deutsche börsennotierte Automobilzulieferer besitzt ein “Additive Design and Manufacturing Competence Center”, kurz ADaM, in Karben. Dieses hat das in Hannover ansässige Unternehmen vor kurzem durch einen FDM 3D-Drucker von Stratasys, den Fortus 450mc, erweitert.

Im ADaM werden Vorrichtungen für die Serienfertigung gedruckt. Der Fortus 450mc ermöglicht nun auch den Druck von weiteren Materialien, wie dem ESD-konformen ABS-Kunststoff. Yann Rageul, Leiter der Manufacturing Business Unit für EMEA und Asien bei Stratasys, sagt dazu: „Da jetzt immer mehr spezialisierte Materialien zur Verfügung stehen, sind die Hersteller in der Lage, den hohen Anforderungen anspruchsvoller traditioneller Produktionsanwendungen gerecht zu werden und dadurch mehr kundenspezifische Vorteile in den Prozess einzubringen.”

Fortus 450mc von Stratasys | Bildnachweis: Stratasys

Das ADaM von Continental

Das AdaM des in Hannover ansässigen Unternehmens bietet internen und externen Kunden viele additive Muster, mechanische Teile und Serienkomponenten aus unterschiedlichen Metallen und Thermoplasten. Stefan Kammann, Head of Samples and Mechanical Solutions, Continental Engineering Services erläutert: “In unserem Competence Center wählen wir sorgfältig hochleistungsfähige, additive Fertigungstechnologien aus, damit wir möglichst viele Anwendungsmöglichkeiten haben. Die Fortus 450mc ist eine großartige Ergänzung zu unserem Portfolio, weil wir dadurch Zugang zu hochspezialisierten Materialien erhalten, mit denen wir die Anforderungen anspruchsvoller Produktionsanwendungen in unserem Werk erfüllen können.” So wird der er neu erworbene Drucker für die Herstellung von Funktionsprototypen, Endanwendungsteilen und sogar Vorrichtungen für die eigene Produktionslinie von Continental genutzt.

ESD-konforme Materialien

Da viele der 3D-gedruckten Teile von Continental in einer Fertigungshalle mit elektronischen Komponenten in Kontakt kommen, benötigen diese statische Dissipative Eigenschaften, um elektrostatische Entladungen (ESD) zu verhindern. Elektrostatische Entladungen würden sonst diese Teile beschädigen oder im schlimmsten Fall sogar einen Brand auslösen. Dies ist einer der Hauptgründe warum sich das Unternehmen für den Fortus 450mc entschied. Laut Kammann ist er der einzige Drucker im ADaM, der ESD-konforme Teile drucken kann.

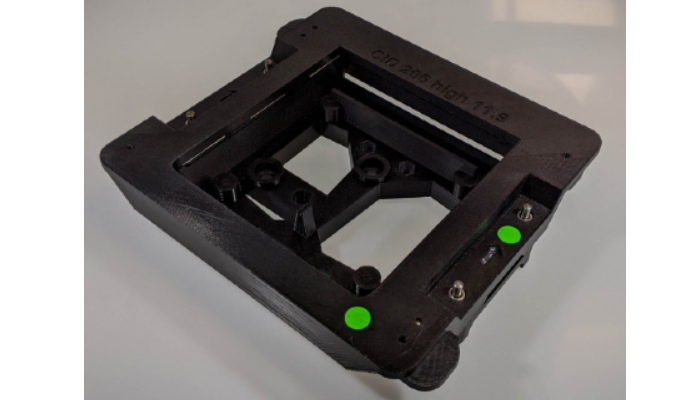

3D-gedruckte Vorrichtung | Bildnachweis: Continental

Die oben gezeigte Vorrichtung ist eine Klebehalterung für ein Anzeigeelement einer Automobilanwendung. Normalerweise werden diese aus Kunststoffhalbzeugen gefräst und die einzelnen Elemente miteinander verschraubt. Die 3D-Zeichnungen, die dafür benötigt werden, können nun genutzt werden um die gesamte Halterung in einem Stück zu drucken. „Die Klebevorrichtung für die Autoanzeige können wir per 3D-Druck aus dem Material ABS-ESD7 von Stratasys fertigen. So verfügen wir über eine schnelle, sichere und ESD-konforme, betriebsinterne Lösung, die individuell angepasst werden kann”, sagt Kammann. „Dies gewährleistet nicht nur eine kontinuierlich schnelle Produktion, sondern zeigt auch, wie wir nach der besten Technologie suchen, um die Fertigungsprobleme zu lösen, mit denen wir konfrontiert werden.”

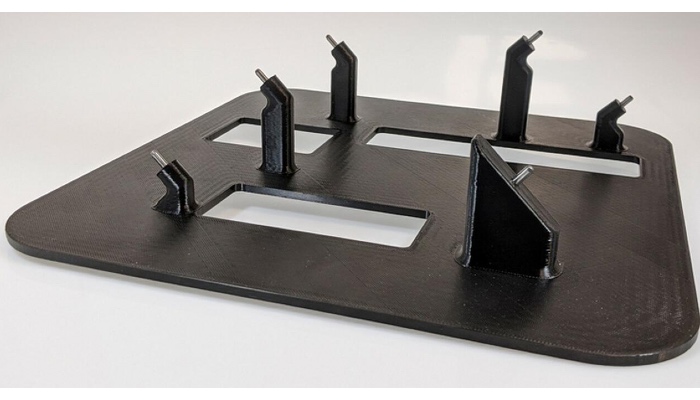

3D-gedruckte Träger zum Röntgen | Bildnachweis: Continental

Auch diesen Träger zum Röntgen von Bauteilen fertigt Continental additiv an. Das einzige, das im Nachhinein noch manuell befestigt werden muss, sind die Zentrierbolzen. Kammann erklärt: “Wichtig ist, dass dadurch langwierige Fertigungszeiten im Zusammenhang mit traditionell hergestellten Werkzeugen vermieden und kostspielige Maschinenausfallzeiten, die mit dem Warten auf Ersatzteile verbunden sind, umgangen werden. Stattdessen können wir eine kontinuierliche Produktion sicherstellen und haben geringe oder gar keine Maschinenausfallzeiten.”

Continental und die additive Fertigung

Durch Nutzung der additiven Fertigung kann das Unternehmen Komponenten innerhalb von wenigen Stunden drucken. Das bietet ein hohes Maß an Flexibilität und Effizienzpotenzial und ist gerade bei den momentanen Umständen von Bedeutung wie Raguel deutlich macht: „Während das aktuelle globale Wirtschaftsklima weiterhin Herausforderungen darstellt, spielt die additive Fertigung eine Schlüsselrolle bei der Bereitstellung der dringend benötigten Effizienz für die Unternehmen über den gesamten Produktentwicklungsprozess hinweg.”

Continental scheint zufrieden zu sein mit dem neuen 3D-Drucker von Stratasys und auch Raguel ist begeistert: “Es ist großartig zu sehen, dass Unternehmen wie Continental die additive Fertigung in ihren Betrieben aufnehmen, um Produktionsherausforderungen zu überwinden und die Qualität des Kundenservices zu gewährleisten. Für unsere Kunden und die meisten Unternehmen ist dies ein strategischer Imperativ.“

Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf LinkedIN, Xing und auf Youtube zu finden.