Bowden- und Direkt-Extruder für den 3D-Druck

In der 3D-Drucklandschaft kann die von Ihnen gewählte Extruderkonfiguration den Unterschied zwischen einem erfolgreichen, fehlerfreien Druck und einem frustrierenden try-and-error-Versuch ausmachen. FDM-Extruder für den 3D-Druck gibt es in einer Vielzahl von Formen und Ausprägungen, aber trotz der komplizierten Unterschiede zwischen den einzelnen Extrudern kommen zwei Hauptkonfigurationen in Frage: Bowden- und Direkt-Extruder sind die beiden unterschiedlichen Kraftpakete, die sowohl Vorteile als auch Herausforderungen bieten. Aber woher weiß man, welchen man wählen soll? Um die Feinheiten dieser Extrudertypen zu enträtseln, haben wir uns die Leistung beider in Bezug auf Druckqualität, Geschwindigkeit, Vielseitigkeit und mehr genauer angesehen.

Bevor wir auf die Unterschiede eingehen, ist es wichtig, sich anzusehen, was genau ein Extruder ist. Ein Extruder ist eine wichtige Komponente des FDM-3D-Druckverfahrens (Fused Deposition Modeling). Nicht zu verwechseln mit der Düse, dient er als Mechanismus für die präzise Zuführung von Filamentmaterial in das Hotend eines 3D-Druckers, wo es dann geschmolzen und Schicht für Schicht aufgetragen wird, um ein dreidimensionales Objekt zu erzeugen. Der Extruder hat die Aufgabe, einen gleichmäßigen Filamentfluss aufrechtzuerhalten, die Extrusionsgeschwindigkeit zu steuern und die genaue Platzierung des geschmolzenen Materials auf dem Druckbett zu gewährleisten. Aufgrund seiner Rolle im Druckprozess ist die Wahl des Extrudertyps eine wichtige Entscheidung, da sie sich direkt auf Faktoren wie Druckqualität, Geschwindigkeit, Materialkompatibilität und die Gesamtfähigkeiten des 3D-Drucksystems auswirkt.

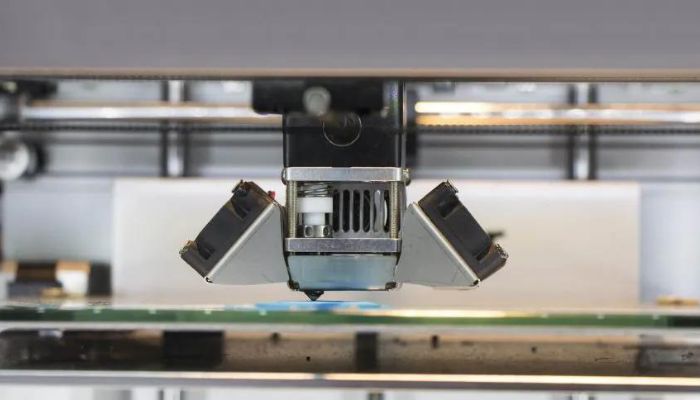

Bild: Sculpteo

Bowden-Extruder vs. Direkt-Extruder: Das müssen Sie wissen

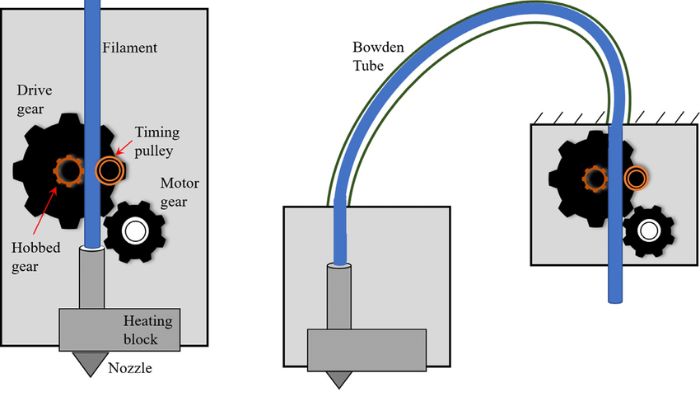

Aber was genau ist der Unterschied zwischen den beiden? Ein Bowden-Extruder zeichnet sich dadurch aus, dass der Extrudermotor von der Hotend-Baugruppe getrennt ist. Ein PTFE-Schlauch (auch Bowden-Schlauch genannt) verbindet die Komponenten, wodurch die bewegte Masse reduziert und schnellere Bewegungen während des Drucks ermöglicht werden. Diese Konfiguration wird von denjenigen bevorzugt, die glattere und schnellere Drucke anstreben. Das Bowdensystem zeichnet sich durch die Minimierung von Vibrationen aus, was insbesondere beim Drucken komplizierter und empfindlicher Modelle von Vorteil ist. Das liegt daran, dass weniger Masse auf einmal bewegt werden muss. Da die Beschleunigungskraft gleich Masse mal Geschwindigkeit ist, ist es einfacher, ein leichteres Objekt schnell zu beschleunigen und abzubremsen. Je leichter das Objekt ist, desto weniger Schwung (kinetische Energie) baut es auf. Der größere Abstand zwischen dem Extrudermotor und dem Hotend kann jedoch zu Problemen mit flexiblen Filamenten führen, da diese dazu neigen, sich im Schlauch zu wölben, was die Konsistenz der Extrusion beeinträchtigt. Ein Teil dieses Problems ist auch die Reibung, die durch den PTFE-Schlauch oder den Bowdenschlauch entsteht.

Im Gegensatz dazu verfügt ein Extruder mit Direktantrieb über eine direkte Antriebskupplung zwischen dem Extrudermotor und dem Hotend, wodurch ein langer Schlauch überflüssig wird. Dieser Aufbau bietet eine bessere Kontrolle über die Filamentbewegung und ist damit die ideale Wahl für den Druck mit einer Vielzahl von Materialien, einschließlich flexibler Filamente. Die Fähigkeit des Direkt-Extruders, einen konstanten Druck auf das Filament auszuüben, führt zu einer besseren Kontrolle der Extrusion und zu einer verbesserten Rückzugsleistung, was letztlich die Gefahr von Fadenbildung (Stringing) und Oozing verringert. Die größere Masse, die zu befördern ist, kann jedoch zu Vibrationen führen und die Druckgeschwindigkeit begrenzen, was zu Ghosting und Ringing führt, was bei einem Bowden-Extruder hingegen reduziert wird.

Eine visuelle Gegenüberstellung der beiden Extruder-Typen: Links sehen wir eine grafische Veranschaulichung des Direkt-Extruders, rechts einen Bowden-extruder. (Bild: ResearchGate)

Die Wahl der Düse

Natürlich ist der Extruder nicht das Einzige, was es zu beachten gilt. Die Wahl der Düse hat einen erheblichen Einfluss auf die Qualität und Effizienz Ihrer Drucke, unabhängig davon, ob Sie einen Bowden-Extruder oder einen Direkt-Extruder verwenden. Bei Bowden-Extrudern, bei denen das Filament einen Schlauch durchlaufen muss, bevor es die Düse erreicht, ist die Wahl der richtigen Düse besonders wichtig. Düsen aus Materialien mit hoher Wärmeleitfähigkeit, wie z. B. Messing, sind in diesem Fall besonders effektiv.

Dies liegt daran, dass der längere Fadenweg in Bowdensystemen zu erhöhter Reibung und Widerstand führen kann, was den Extrusionsprozess möglicherweise beeinträchtigt. Die Verwendung einer Düse mit guter Wärmeleitfähigkeit trägt dazu bei, einen gleichmäßigen Filamentfluss aufrechtzuerhalten und das Risiko von Verstopfungen zu verringern, da insbesondere in einem Bowdensystem die Verringerung des Drucks, den die Düse auf das Filament ausübt, Probleme in der Produktionslinie verhindert. Die Verwendung einer Düse mit guter Wärmeleitfähigkeit oder einer Düse mit hohem Durchfluss (z. B. Bondtech CHT oder E3D volcano) trägt dazu bei, einen gleichmäßigen Filamentfluss aufrechtzuerhalten und das Risiko von Verstopfungen zu verringern.

Im Gegensatz dazu bringt die Dynamik von Direkt-Extrudern eine Reihe anderer Überlegungen mit sich. Bei diesen Anlagen befindet sich der Extrudermotor näher am heißen Ende, was zu einem kürzeren Filamentweg führt. Dieser verkürzte Filamentweg minimiert die Reibung und den Widerstand, dem das Filament ausgesetzt ist, sodass ein breiterer Bereich von Düsengrößen effektiv genutzt werden kann. Bei der Arbeit mit einer Vielzahl von Filamenten, von denen einige abrasive Zusätze enthalten können, haben die mit Verbundwerkstoffen oder Holz gefüllten Filamente außerdem kleine Partikel in ihrer Füllung, die sich sehr schnell abnutzen können. Die gleiche abrasive Beschaffenheit verschleißt aber auch den PTFE-Schlauch der Bowdenzugvorrichtung.

Das Material und der Durchmesser einer Düse spielen eine entscheidende Rolle bei der Bestimmung des Gleichgewichts zwischen Druckqualität und Geschwindigkeit. (Bild: filament2print)

Was Sie beim Druck beachten müssen

Wenn es um außergewöhnliche Druckqualität und komplizierte Details in kurzer Zeit geht, hat ein Bowden-Extruder gegenüber dem Direkt-Extruder oft die Nase vorn. Sein geringes Gewicht minimiert das Risiko plötzlicher Bewegungen, die beim Drucken mit hoher Geschwindigkeit die Oberfläche des Drucks beeinträchtigen könnten. Dies macht ihn zu einer ausgezeichneten Wahl für Projekte, die hohe Präzision erfordern, wie z. B. architektonische Prototypen und komplizierte Kunstwerke. Andererseits eignet sich ein Extruder mit Direktantrieb aufgrund seiner unmittelbaren Kontrolle über den Filamentfluss besser für Drucke, bei denen verschiedene Materialien verwendet werden müssen, sowie für Modelle, die einen genauen Rückzug erfordern, um Stringing zu vermeiden. Es wird jedoch empfohlen, einen Direktantrieb mit einer niedrigeren Druckgeschwindigkeit zu verwenden, wenn Sie ein qualitativ besseres Ergebnis erzielen möchten.

Wenn es auf Geschwindigkeit ankommt, glänzt ein Bowden-Extruder in der Regel durch sein geringeres Risiko von Vibrationen bei höheren Geschwindigkeiten. Dies macht ihn zu einem Top-Anwärter für große, weniger umständliche Drucke, die schnell produziert werden müssen. Ein Extruder mit Direktantrieb ist zwar nicht so schnell wie ein Bowden-Extruder, aber dafür kann er eine größere Bandbreite an Materialien verarbeiten. Außerdem bietet ein Direkt-Extruder mehr Kontrolle, Vielseitigkeit und die Möglichkeit, verschiedene Materialien zu verarbeiten.

Zusätzlich zu den oben genannten Überlegungen ist die richtige Einstellung des Rückzugs (der Prozess des vorübergehenden Zurückziehens des Filaments aus der Düse bei nicht druckenden Bewegungen) ausschlaggebend für saubere Drucke. Das Gleichgewicht zwischen Rückzugsabstand und -geschwindigkeit ist entscheidend für die Vermeidung von Zuführungsproblemen oder Fadenbildung. Techniken wie Coasting und Z-Hop reduzieren Unregelmäßigkeiten, während Multi-Extruder-Setups eine spezifische Rückzugskontrolle erfordern. Faktoren wie Material, Temperatur und Druckumgebung beeinflussen das Rückzugsverhalten. Testen und Kalibrieren sind ebenfalls unerlässlich, um um die richtigen Einstellungen zu finden. Sie müssen dabei die Besonderheiten Ihres Druckers, Filaments und Modells berücksichtigen. Ein Bowden-Extruder braucht längere Rückzugszeiten, da durch die Reibung ein größeres Spiel entsteht. Direkt-Extruder hingegen benötigen nur einen sehr geringen oder fast keinen Rückzug, was sie für flexible Filamente besser geeignet macht.

Unabhängig davon, ob Sie ein erfahrener Profi oder ein 3D-Druck-Neuling sind, sollten Sie die Entscheidung zwischen einem Bowden-Extruder und einem Direkt-Extruder auf der Grundlage der individuellen Anforderungen Ihres Projekts treffen. Beide Extrudertypen haben ihre Vorzüge und Nachteile, sodass Sie Ihre Wahl letztlich auf die spezifischen Anforderungen jedes Drucks abstimmen können.

Haben Sie bereits Erfahrungen mit Bowden-Extrudern und Direkt-Extrudern gemacht? Lassen Sie uns gerne einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

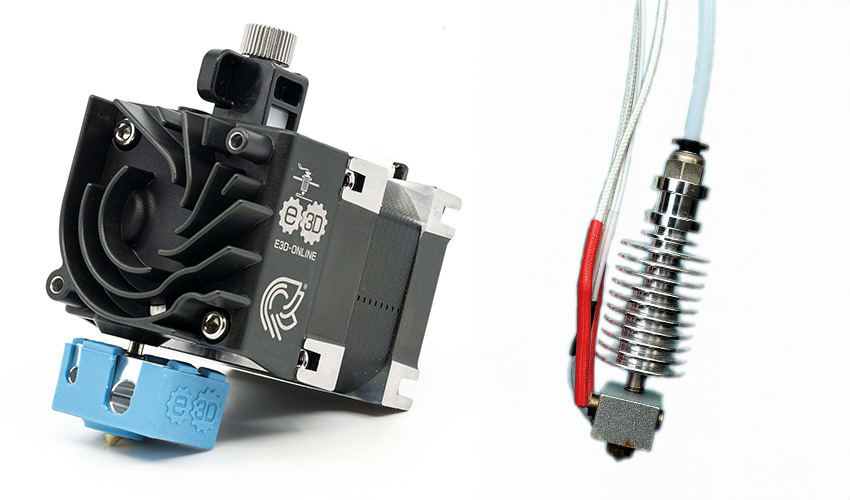

*Titelbildnachweis: E3D (links) and 3Dnatives (rechts)