Boston Micro Fabrication: 3D-Druck im Mikromaßstab mittels Stereolithographie

Die additive Fertigung entwickelt sich stets weiter, dabei werden die 3D-gedruckten Teile nicht nur größer, sondern im Fall des Mikro-3D-Drucks mikroskopisch klein. Boston Micro Fabrication (BMF) hat seinen Sitz in Massachusetts, USA und ist bekannt für seine hochpräzisen Mikro-3D-Drucker, welche eine neue Art der Stereolithografie (SLA) verwenden, um extrem genaue, winzige Teile zu fertigen. Damit zählt BMF zu einer wachsenden Anzahl an Unternehmen, welche am so genannten mikroskaligen 3D-Druck arbeiten. Dieser beschränkt sich jedoch nicht nur auf SLA, sondern nutzt auch andere 3D-Drucktechnologien wie DLP und Material-Jetting. BMF jedoch hat ein Verfahren entwickelt, welches auf dem Prinzip der Stereolithografie basiert und einen Präzisionsgrad ermöglicht, der das amerikanischen Unternehmen zu einem direkten Konkurrenten für Unternehmen macht, welche mit traditionellen Fertigungsmethoden wie dem Spritzguss arbeiten. Boston Micro Fabrication hat dabei den entscheidenen Vorteil, dass die Herstellung mittels 3D-Druck deutlich Kostengünstiger ist und einen höheren Detailgrad erlaubt. Wir haben uns mit John Kawola, dem CEO von Boston Micro Fabrication, unterhalten, um mehr über das Unternehmen und seine einzigartige Technologie in Erfahrung zu bringen.

3DN: Können Sie sich selbst und Ihre Verbindung zum 3D-Druck kurz vorstellen?

John Kawola

Ich bin seit 1998 in der additiven Fertigungsindustrie tätig. Damals begann ich meine Karriere im 3D-Druck bei der Z Corporation, der Hersteller des ersten 3D-Vollfarbdruckers. Schließlich war ich selbst CEO und führte den schnellen, einfach zu bedienenden 3D-Vollfarbdruck von Z Corp in einer Vielzahl von Branchen ein. 2012 wurde Z Corp dann von 3D Systems übernommen. Nach einem kurzen Abstecher in die Robotik bin ich bald zum 3D-Druck zurückgekehrt: 2016 wechselte ich zu Ultimaker, dem führenden Open-Source-Unternehmen für Desktop-3D-Drucker, wo ich als President of North America fungierte. Bei Ultimaker bestand meine Aufgabe darin die nordamerikanische Präsenz von Ultimaker weiter auszubauen. Ich habe folglich das Vertriebsnetz erweitert und die Ultimakers Bekanntheit erhöht.

3DN: Wie entstand Boston Micro Fabrication? Was ist Ihre Vision?

Boston Micro Fabrication (BMF) wurde 2016 von Dr. Nick Fang, einem Professor am Massachusetts Institute of Technology (MIT), Dr. Xiaoning He, einem Seriengründer und Dr. Chunguang Xia, einem erfahrenen 3D-Druck-Technologen, gegründet. Ich bin dem Team beigetreten, weil ich von der Technologie fasziniert war und einen aus meiner Sicht unterversorgten Markt identifiziert habe: den Mikro-3D-Druck. Unsere Mission ist es, Miniaturisierung zu ermöglichen – die Herstellung von Teilen, Komponenten und Verpackungen, die nahezu mikroskopisch sind. Das Bedürfnis nach diesen winzigen Teilen existiert in einer Vielzahl von Branchen; die Teile finden beispielsweise Anwendung in medizinische Geräten, MEMS und der Elektronik.

3DN: Können Sie uns mehr über die ultrahochauflösenden 3D-Drucker und die Mikro-3D-Präzisionsfertigung von Boston Micro Fabrication erzählen?

Das microArch-System des Unternehmens verwendet einen 3D-Druckansatz namens PμSL (Projection Micro-Stereolithography). Basierend auf den Prinzipien der Stereolithografie ermöglicht diese Technik die schnelle Photopolymerisation einer gesamten Harzschicht mit einem UV-Lichtblitz in mikroskaliger Auflösung, wodurch wir eine ultrahohe Präzision und Auflösung erreichen, die mit anderen Technologien nicht erreicht werden kann. Diese Technologie stellt einen echten Durchbruch in der Branche dar, da sie Produktherstellern nie dagewesene Möglichkeiten bietet.

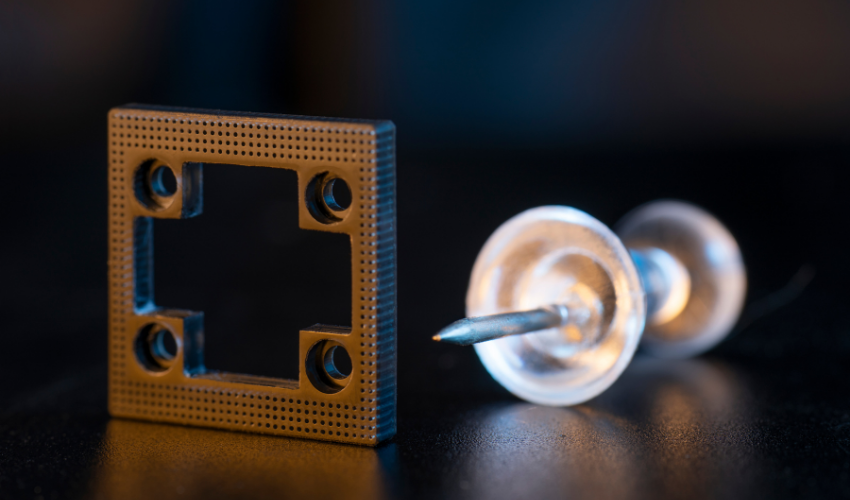

Winzige Teile können mit dem microArch-System von Boston Micro Fabrication gefertigt werden. (Bild: BMF)

3DN: Welche Anwendungsbereiche gibt es für die Mikro-3D-Präzision? Können Sie einige konkrete Beispiele nennen, wie Mikro-3D-Druck in verschiedenen Branchen eingesetzt wird?

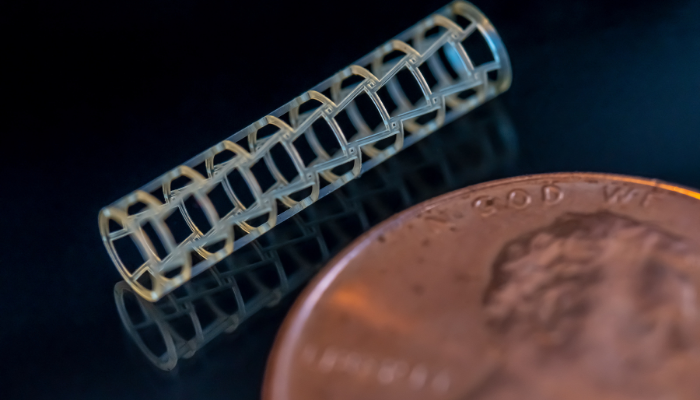

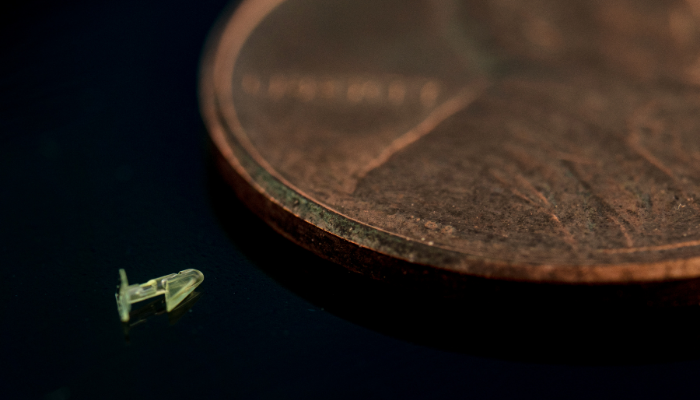

Kunden die unsere Technologie nutzen, verwenden diese unter anderem um Verpackungen für elektronische Komponenten, mikrofluidische Chips, medizinische Geräte wie Endoskopköpfe herzustellen. Außerdem können mit der Mikro-3D-Präzision Mikronadeln gefertigt werden, welche die Effizienz von Impfstoffen erhöhen und einen neuartige, skalierbare Alternative zu traditionellen Nadeln darstellen.

3DN: Was sind die Vorteile/Vorteile der Technologie? Wie unterscheidet sich Ihre Technologie und die Drucker von den anderen Mikro-3D-Druck Technologien auf dem Markt?

Im Gegensatz zum Spritzguss und der CNC-Bearbeitung ist microArch in der Lage, eine Auflösung von 2µm~50µm und Toleranzen von +/- 10µm~25µm zu erreichen, was ein werkzeugloses, ultrahochauflösendes, schnelles Prototyping oder die Herstellung von Endteilen ermöglicht. Wir produzieren und verkaufen unsere eigenen Materialien, als Open-Source-Unternehmen unterstützen wir jedoch auch eine Vielzahl weiterer Materialien: zähes Harz, elastisches Harz, Gießharz, Hochtemperaturharz und mehr. Diese Materialvielfalt bietet Ingenieuren und Designern aus den Bereichen Medizin, Elektronik, Mikrofluidik und MEMS die Flexibilität, mit Rapid Prototyping zu experimentieren und Teile zu erstellen, die vorher nicht produziert werden konnten.

Ein mittel Mikro-3D-Druck hergestelltes Teil in Relation zu einer Kupfermünze. (Bild: BMF)

3DN: Gibt es Einschränkungen? Wie wollen Sie diese überwinden?

Ähnlich zu anderen 3D-Druck Unternehmen, arbeiten wir ständig an der Entwicklung neuer Materialien, um die Anwendungsmöglichkeiten der Teile zu erweitern. Diese Arbeit setzen wir sowohl intern als auch im Rahmen von Partnerschaften mit Materialentwicklern fort, um die technischen Eigenschaften unserer Teile zu optimieren.

3DN: Haben Sie einen letzten Ratschlag für unsere Leserschaft?

Zu den bedeutendsten Entwicklungen in der additiven Fertigung zählt die Tatsache, dass gedruckte Teile zunehmend als Endverbrauchskomponenten eingesetzt werden und nicht mehr lediglich als Prototypen. Dabei muss sichergestellt werden, dass das gedruckte Teil alle technischen Anforderungen des konventionell gefertigten Teils erfüllt UND dass dieses wettbewerbsfähig ist. Wir glauben, dass der größte Mehrwert in dieser Disruption bei Teilen liegt, die relativ schwierig und teuer auf konventionelle Weise hergestellt werden. Dies gilt insbesondere für kleine Teile, weshalb wir Stolz auf die Vorteile sind, welche dank unserer Technologie entstehen. Mehr über Boston Micro Fabrication erfahren Sie HIER.

Bild: BMF

Lassen Sie uns zu diesem Thema gerne einen Kommentar da oder teilen Sie es uns auf Facebook, Twitter, LinkedIN oder Xing mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter!