BMW Visionary Materials Sitz gewinnt Preis für nachhaltige Prozesse dank 3D-Druck-Fertigung

Die Automobilbranche befindet sich im Wandel hin zu mehr Nachhaltigkeit, und der 3D-Druck spielt dabei eine entscheidende Rolle. Denn durch die additive Fertigung können Unternehmen umweltfreundlichere, leichtere und effizientere Bauteile produzieren, was wiederum den ökologischen Fußabdruck reduziert und den Weg für eine grünere Zukunft ebnet.

Ein beeindruckendes Beispiel dafür ist der BMW M Visionary Materials Sitz der BMW Group, der nun in Michigan mit dem Altair Enlighten Award in der Kategorie „Nachhaltige Prozesse“ im Rahmen des Center for Automotive Research Seminars ausgezeichnet wurde. Dieser Award würdigt jährlich innovative Leichtbau- und Nachhaltigkeitslösungen in der Automobilindustrie, welche Kohlenstoff-, Wasser- und Energie minimieren und das Recycling von Materialien fördern. Ohne den Einsatz additiver Fertigung wäre die umweltfreundliche Produktion des Sitzes nicht möglich gewesen, da BMW so auf Trägerstrukturen und chemische Nachbearbeitung verzichten konnte.

Mit der Auszeichnung des Altair Enlighten Awards wurden die Innovationsfortschritte der BMW Group gewürdigt. (Bild: BMW Group)

Hergestellt wurde der Visionary Materials Sitz in Zusammenarbeit mit dem BMW Designteam für Farb- und Materialkonzepte sowie verschiedenen Partnern wie der Management Consulting GmbH, Bcomp Ltd, Gradel Light Weight Sàrl und der Lasso Ingenieurgesellschaft. Falco Hollmann, Innovationsmanager für Leichtbau und Nachhaltigkeit bei der BMW M GmbH nahm den Preis entgegen und erklärte: „Wir zeigen heute, was morgen mit bestehenden Technologien und Materialien möglich sein wird, um unsere Anstrengungen zur Emissionsreduzierung und Ressourcenschonung auf das nächste Level zu heben. Dabei geht es um mehr als nur die Substitution von Materialien; es geht vor allem um Design für Zirkularität.”

Das Team legte besonderen Wert auf die Verwendung pflanzlicher Materialien, die Verbesserung der Recyclingfähigkeit sowie die Schaffung eines ansprechenden Designs, das gleichzeitig hohe Qualität, Leichtbauweise und Funktionalität vereint. Der Sitz soll einen Ansatzpunkt für zukünftige Prozessentwicklungen darstellen, insbesondere im nachhaltigen Sitzdesign und mit Fokus auf den gesamten Produktionslebenszyklus.

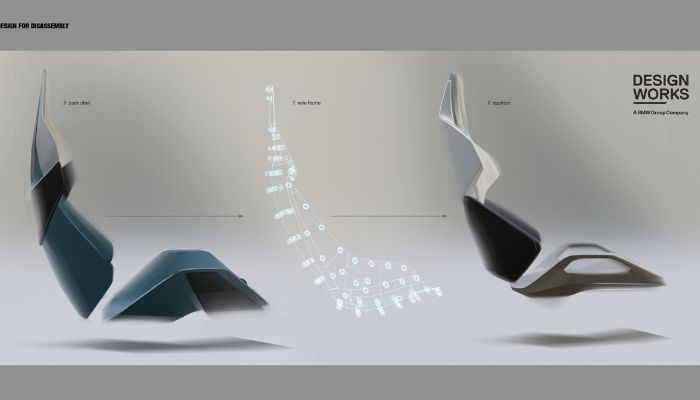

Das demontagegerechte Design des Sitzes. (Bild: BMW Group)

Darüber hinaus konnte der CO2-Fußabdruck dank der additiven Fertigung und der Nutzung robotergewickelter Trägerstrukturen aus Faserverbundwerkstoffen und Materialien natürlichen Ursprungs um ganze 90 % reduziert werden. Auch die geringe Modulkomplexität und die Verwendung sortenreiner Materialien erleichtern das Recycling.

Die kontinuierliche Optimierung der Prozesskette war entscheidend für den Erfolg des Projekts. In diesem Kontext erklärt Roberto Rossetti, Leiter der Entwicklung für den Gesamtfahrzeug-Lebenszyklus bei der BMW Group: „Eine unserer größten Erkenntnisse war das Balancing, also die Modellierung unserer Prozesskette, um fehlende Primärdaten zu generieren. Die gewonnenen Daten liefern neue Erkenntnisse, sowohl hinsichtlich der heutigen negativen Einflussfaktoren als auch hinsichtlich der Gestaltung der Prozesse von morgen. Diese Erfahrungen bilden eine solide Grundlage, um die Nachhaltigkeit kontinuierlich zu verbessern und innovative Lösungen für eine zukunftsweisende Mobilität zu entwickeln.“ Mehr über den M Visionary Materials Sitz der BMW Group erfahren Sie HIER.

(Bild: BMW Group)

Was halten Sie von dem nachhaltigen Sitz und der Verwendung von 3D-Druck bei der Produktion? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweis: BMW Group