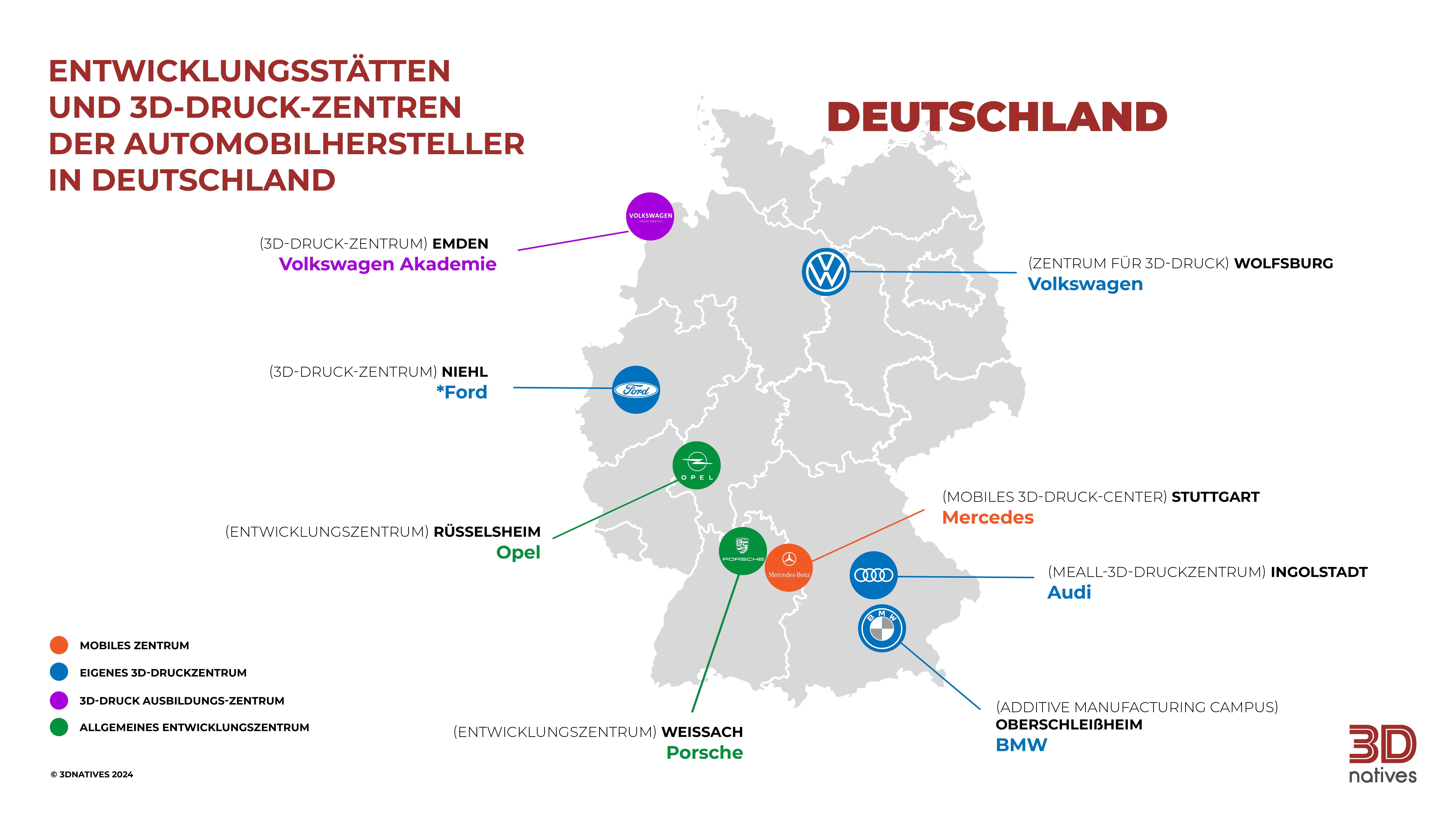

Entwicklungsstätten und 3D-Druck-Zentren der Automobilhersteller in Deutschland

Deutsche Autos genießen rund um den Globus das höchste Ansehen und deutsche Marken sind Synonym für Qualität. Die Automobilproduktion ist mittlerweile fest in der deutschen Fertigungstradition verankert und hat ihre Wurzeln im 19. Jahrhundert. Bereits 1883 meldete Gottlieb Daimler Patentrechte für einen regelbaren Gasmotor an und seitdem besticht Made in Germany mit Innovation und Langlebigkeit. Die deutsche Automobilindustrie nimmt in Europa die Spitzenposition ein und produzierte im Jahr 2023 laut Statista 4,1 Millionen PKW und sogar 18 % mehr als im Vorjahr. Rund 75 % der gefertigten Autos werden exportiert und bringen die deutsche Expertise in alle Ecken der Welt.

Am guten Ruf der deutschen Automarken beteiligt ist auch das ständige Bestreben nach Innovation, welche neue Maßstäbe in der Branche setzt. Die Automobilindustrie nutzt das Aufkommen neuer Technologien und integriert diese in den Herstellungsprozess hochmoderner Autos für die Mobilität der Zukunft. Die additive Fertigung wurde seit ihren Kindheitstagen nach und nach in die Automobilproduktion implementiert. Eine ähnliche Entwicklung ist bei Künstlicher Intelligenz festzustellen, die wie AM zu Beginn bereits nach ihren derzeitigen Möglichkeiten in der Produktion genutzt wird. Wenngleich die Nutzung von KI in der Automobilproduktion noch nicht ihr volles Potential erreicht hat, ist AM bereits fest verankert und wird in der Restaurierung, der Montage, der Herstellung von Teilen und in der Forschung und Entwicklung genutzt. Einige bekannte Hersteller haben ihre Entwicklungsstätten über die Jahre hinweg ausgebaut und zum heutigen Tag sogar eigene 3D-Druck-Zentren errichtet, in denen sie darauf abzielen, den 3D-Druck zur Gänze zu verstehen und auszuschöpfen. Welche das sind, werden im Folgenden erörtert und Sie erfahren, wie und wo die deutschen Autohersteller den 3D-Druck nutzen und erforschen. Die Liste wurde auf den Markennamen basierend erstellt.

Entwicklungszentren

Opel

Opel verfügte zwar nicht über ein eigenes 3D-Druck-Zentrum, doch die meisten seiner Innovationen fanden ihre Anfänge im Entwicklungszentrum Rüsselsheim, in der nähe von Darmstadt. Dort nutzte Opel auch die additive Fertigung, vor allem für die Herstellung von Montagewerkzeugen, welche dann zu einer schnelleren und kostengünstigeren Montage der Autos führte. Opel meldete, dass auf diese Weise die Montagezeit für das Modell „Opel Adam“ um 90 % gesenkt werden konnte. Dieses Beispiel liegt allerdings bereits einige Jahre zurück. Seit der Übernahme von Opel durch Stellantis kam es im Rahmen von Kürzungsmaßnahmen auch zu Einbußen in der technischen Entwicklung in Rüsselsheim. Ein Teil des Entwicklungszentrums wurde verkauft und derzeit ist unklar, wie die Machenschaften im Entwicklungszentrum in Zukunft weitergeführt werden.

Porsche

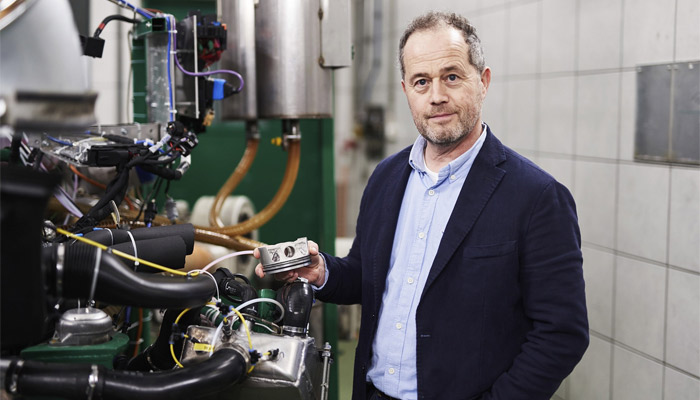

Der Sportwagenhersteller aus Stuttgart erforscht und nutzt AM bereits seit Jahren in verschiedenen Bereichen. Die Porsche-Innovationsschmiede befindet sich in Weissach, wo die Ingenieure im Entwicklungszentrum neue Konzepte und Verfahren testen. Dort befindet sich auch ein Windkanal und in unmittelbarer Umgebung auch eine Teststrecke, wo die Sportautos geprüft werden. Porsche nutzt den 3D-Druck auf vielfältige Weise und ließ in den letzten Jahren mit Erfolgs-Storys zu Ersatzteilen, Komponenten und Interior-Teilen aufhorchen. Für den 911 GT2 RS konnten beispielsweise Kolben auf einem Trumpf TruPrint 3000 im LMF-Verfahren gedruckt werden. Die Struktur der Kolben wurde in Hinblick auf Belastung und Gewicht optimiert und die 3D-gedruckten Kolben überzeugten auch mit verstärkter Leistung und Effizienz für den 700 PS-starken Sportwagen. Auch bei der Konzeptstudie „3D-Druck Bodyform Vollschalensitz“ setzte Porsche auf den 3D-Druck und fertigte die Mittelteile der Sitzt zum Teil additiv. Diese kamen bei der Modellreihe 911 und 718 zum Einsatz.

Frank Ickinger hält 3D-gedurckte Kolben in der Hand (Bild: Porsche)

Mobile Zentren

Mercedes-Benz

Mercedes fertigt nicht nur Autos, sondern auch Busse und LKWs. Obwohl der Konzern die additive Fertigung nutzt, wird sie in erster Linie für Ersatzteile in den Mercedes-Benz Lastkraftwägen und Daimler Bussen verwendet. Bereits seit 2016 kommen deren Ersatzteile aus dem Drucker und mittlerweile werden diese sogar in Serienfertigung hergestellt. Dafür entwickelte Daimler Buses ein mobiles Druck-Center, welches es ermöglicht, auf Abruf dezentral zu produzieren.

3D-Druck-Zentren

Audi

Audi setzt sich in seinem Anlauf- und Analysezentrum in Neckarsulm bereits seit geraumer Zeit mit dem 3D-Druck von Kunststoffen auseinander, legt allerdings einen größeren Schwerpunkt auf das Potential des 3D-Metalldrucks. So hat der Automobilhersteller 2016 ein eigenes Metall-3D-Druckzentrum in Ingolstadt aufgebaut und verarbeitet dort Stahl, Aluminium und Titan im Laserpulverbettschmelzen. Für die Fertigung von Werkzeugteilen nutzt Audi Systeme von EOS, zum Beispiel den EOS M 400. Die additive Fertigung bei Audi geht aber weit über das Metall-3D-Druckzentrum hinaus. Hier ist das Projekt „Concept Breathe“ zu nennen, bei dem Audi, BigRep und Studenten der Kunsthochschule Braunschweig zusammenarbeiteten, um mittels 3D-Druck einen Audi-Autositz zum Atmen zu bringen.

Bild: UltiMaker

BMW

Die additive Fertigung bei BMW hat ihren Ursprung bereits in den 1990er Jahren und ist heute ein nicht mehr wegzudenkender Bestandteil der Produktion und der Digitalisierungsstrategie. Der 3D-Druck wird für die Fertigung von Werkzeugen, Hilfsmitteln, Endteilen und in der Ausbildung genutzt. 2020 eröffnete BMW so seinen Technologie-Campus für 3D-Druck in Oberschleißheim. Im Additive Manufacturing Campus dreht sich seither alles um die additive Fertigung und deren Potentiale. 2023 wurden mehr als 300.000 Teile im Campus gedruckt und BMW wird nicht müde, das Fertigungsverfahren weiter zu erforschen, neue Technologien zu integrieren (wie kürzlich WAAM) und den 3D-Druck für weitere Anwendungen zu testen. Vor Kurzem teilte BMW mit, einen Roboter-Greifer für das Produktionssystem mittels 3D-Druck hergestellt und optimiert zu haben. Ziel von BMW ist es, mithilfe der additiven Fertigung effizienter zu produzieren und Produktionszeiten zu verkürzen.

*Ford

Ford ist zwar kein deutscher Automobilhersteller, produziert und entwickelt aber unter anderem auf deutschem Boden. Wie auch bei anderen namhaften Auto-Herstellern finden wir die Wurzeln der 3D-Druck-Tradition bei Ford bereits in den 1990er Jahren. Im Entwicklungszentrum Merkenich experimentierten die Ford-Ingenieure damals bereits mit 3D-gedruckten Prototpyen und Bauteilen für Testfahrzeuge. Im Forschungszentrum in Aachen entstand 2019 das bis dahin größte additiv gefertigte Metallteil, nämlich eine Ansaugbrücke für den Motor eines Ford F-150. Um den Stellenwert der additiven Fertigung hervorzuheben, eröffnete Ford 2023 ein eigenes 3D-Druck-Zentrum in Niehl und fertigt dort sowohl Montagehilfen und Werkzeuge als auch Bauteile für Vor- und Kleinserienfahrzeuge. Durch den 3D-Druck könne Ford bei kleinen Stückzahlen im Vergleich zum Spritzguss rund 80 % Kosten sparen, verkündete Ford.

Bild: BMW Group

Volkswagen

Auch Volkswagen setzt bereits seit nahezu 30 Jahren auf den 3D-Druck und zielt darauf ab, die Fahrzeugentwicklung effizienter und günstiger zu gestalten. Um die additive Fertigung noch mehr in den Fokus zu rücken, eröffnete VW Ende 2018 ein 3D-Druck-Zentrum in Wolfsburg. Dort kam zu Beginn vorrangig das SLM-Verfahren für den Werkzeugbau zum Einsatz, später nahm Volkswagen auch Binder Jetting mit auf. Heute werden in verschiedenen Verfahren sowohl Kunststoff- als auch Metallteile additiv gefertigt. Es handelt sich dabei nicht nur um Werkzeuge, sondern auch um Bauteile, die dann in den Autos verbaut werden. Beispielsweise stammen Teile für die A-Säule des T-Roc Cabrios aus dem 3D-Drucker. Durch die additive Fertigung konnten diese mit 50 % verringertem Gewicht hergestellt werden.

Ausbildungsstätten

Volkswagen

Bei Volkswagen wird der Grundstein für additive Fertigung bereits in der Ausbildung gelegt. In der Volkswagen Akademie in Emden befindet sich eine hauseigene 3D-Druck-Farm, wo Auszubildende neben ihren Berufskompetenzen auch den Umgang mit dem 3D-Druck lernen und zum Beispiel Fertigungshilfen oder mögliche Teile drucken. 2015 wurde mit einem 3D-Drucker gestartet und mittlerweile stehen den Azubis beinahe 40 Drucker zu Verfügung, um Bauteile je nach Kundenanforderungen auf kreative Weise zu fertigen und so nachhaltig Berufserfahrung zu sammeln und Know-how zum 3D-Druck aufzubauen.

Was halten Sie von den deutschen Automobilherstellern mit ihren 3D-Druck-Zentren? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweis: BMW M4 CS, BMW Group