Audi Sport verbessert durch 3D-Druck und trinckle-Software die Produktion und den Werkzeugbau

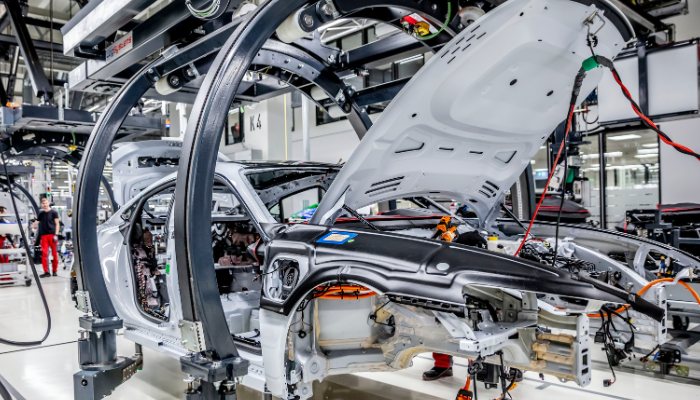

Regelmäßig lesen wir über neue Anwendungen des 3D-Drucks im Automobilsektor. Man kann kaum mehr von einem Trend sprechen – der 3D-Druck ist gekommen, um zu bleiben! Erst kürzlich hat Audi Sport ein neues Anwendungsbeispiel in der Manufaktur Böllinger Höfe in Heilbronn bekannt gegeben, um Produktionsherausforderungen zu bewältigen. An diesem Standpunkt werden Hochleistungsfahrzeuge, wie etwa der Audi R8 und der vollelektrischen E-Tron GT entwickelt.

Die Einführung des E-Tron GT erforderte fast 200 Spezialwerkzeuge, Vorrichtungen und Halterungen, ein Prozess, der traditionell viel Zeit und Ressourcen in Anspruch nimmt. Dank der Integration des 3D-Drucks und der Fixturemate-Software von trinckle hat Audi Sport jedoch seinen Arbeitsablauf umgestaltet und dabei eine noch nie dagewesene Effizienz und Kosteneinsparungen erzielt.

Das Produktionsmodell des E-Tron GT zeichnet sich durch einen hohen Grad an Individualisierung aus, da jedes Fahrzeug auf spezifische Kundenaufträge zugeschnitten ist. Dies erfordert einen effizienten und anpassungsfähigen Produktionsprozess, der durch die Einführung des 3D-Drucks erheblich verbessert wurde. Die Software Fixturemate von trinckle hat das Design von kundenspezifischen Vorrichtungen rationalisiert und die benötigte Zeit von einigen Stunden auf 10 bis 20 Minuten pro Design reduziert. Dieses benutzerfreundliche Tool ermöglicht die Erstellung präziser und funktionaler Komponenten ohne die umfangreichen Fachkenntnisse, die normalerweise für herkömmliche CAD-Software erforderlich sind.

Cem Guelaylar, 3D-Druck-Experte bei Audi Sport, erklärte zu den Vorteilen der Fixturemate-Software: „Wir legen unsere Teile in Fixturemate ein und holen die Vorrichtung innerhalb von Minuten aus dieser Software heraus. Normalerweise brauchen wir in der klassischen Konstruktion [zwei bis vier] Stunden, abhängig von der Größe des Teils. Fixturemate ist sehr einfach zu bedienen. Wir können Auszubildende mitbringen und ihnen zeigen, wie man die Fixturemate-Software benutzt, und sie können direkt damit arbeiten und die Vorrichtungen in kurzer Zeit erstellen.“

Die durch diese Software gewonnene Effizienz ist für Audi Sport besonders wichtig, da sich die Präzision der Montage direkt auf die Qualität und Konsistenz jedes Fahrzeugs auswirkt. So sorgen beispielsweise maßgeschneiderte Vorrichtungen dafür, dass Komponenten wie das Head-up-Display perfekt ausgerichtet sind, was die Sicherheit und Funktionalität gewährleistet und gleichzeitig das Nutzererlebnis verbessert.

Ein weiterer Beitrag zum verbesserten Arbeitsablauf bei Audi ist die Integration von 3D-Druckern der UltiMaker S-Serie, die die interne Produktion von wichtigen Werkzeugen und Vorrichtungen ermöglicht und damit die Vorlaufzeiten drastisch reduziert hat. Audi berichtet, dass das, was früher Wochen oder Monate dauerte, nun innerhalb eines einzigen Tages erledigt werden kann, was zu Kosteneinsparungen von über 80 % führt. „Der 3D-Druck hat uns geholfen, diese Werkzeuge in sehr kurzer Zeit zu bekommen. Die Arbeiter kommen zu uns und sagen: Ich brauche eine Vorrichtung für den Zusammenbau der Autos. Es dauert einen Tag, bis er dieses Werkzeug in der Hand hat.“

Außerdem konnte das Unternehmen dank der Flexibilität des 3D-Drucks mit einer Reihe von Materialien experimentieren, die auf bestimmte Anwendungen zugeschnitten sind, von TPU95a bis zu ESD-sicherem PLA. Dies hat zu einer einfacheren Produktion elektronischer Komponenten geführt, die Sicherheit und die Einhaltung von Industrienormen gewährleisten.

Was halten Sie von der neuen Integration des 3D-Drucks bei Audi Sport? Lassen Sie uns zu diesem Thema gerne einen Kommentar da oder teilen Sie es uns auf Facebook, oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter!

*Bildnachweise: UltiMaker