Arris Composites über die Erschließung der Massenproduktion von Hochleistungsverbundwerkstoffen

Arris Composites, einer der Pioniere der Verbundwerkstoffe der nächsten Generation, gab Ende Mai bekannt, dass es sich 48,5 Millionen Dollar in Serie B gesichert hat, um seine firmeneigenen Fertigungskapazitäten für Verbundwerkstoffe zu erweitern und neue Anlagen in den USA und Taiwan zu eröffnen. Das 2017 gegründete Start-Up arbeitet seit einigen Jahren an der Entwicklung seiner Technologie Additive Molding. Nach Angaben des Unternehmens ermöglicht diese Technologie die Massenproduktion von hochfesten und gewichtsreduzierten Verbundwerkstoffteilen mit Hilfe der additiven Fertigung. Durch die Anwendung des AM-Verfahrens auf die konventionelle Herstellungsmethode von Verbundwerkstoffen sind sie in der Lage, Kohlefaserteile mit der gleichen Geschwindigkeit wie Kunststoffformteile herzustellen. Um mehr über die Vision des Unternehmens und die damit möglichen Anwendungen zu erfahren, sprachen wir mit seinem CEO und Gründer, Ethan Escowitz!

3DN: Können Sie sich selbst und Ihre Beziehung zum 3D-Druck vorstellen?

Mein Name ist Ethan Escowitz, CEO und Gründer von Arris Composites. Ich arbeite seit mehr als einem Jahrzehnt im Bereich 3D-Druck/Additive Manufacturing und davor habe ich mit traditionellen Fertigungstechnologien gearbeitet. Ich habe Arris 2017 mit der Vision gegründet, die Massenproduktion von Hochleistungsverbundwerkstoffen mit Hilfe von additiven Fertigungstechniken zu erschließen.

Mein Name ist Ethan Escowitz, CEO und Gründer von Arris Composites. Ich arbeite seit mehr als einem Jahrzehnt im Bereich 3D-Druck/Additive Manufacturing und davor habe ich mit traditionellen Fertigungstechnologien gearbeitet. Ich habe Arris 2017 mit der Vision gegründet, die Massenproduktion von Hochleistungsverbundwerkstoffen mit Hilfe von additiven Fertigungstechniken zu erschließen.

Die Mission von Arris Composites besteht darin, die Menschheit durch die Schaffung der denkbar leistungsfähigsten Produkte voranzubringen. Wir arbeiten mit den innovativsten Unternehmen der Welt zusammen, um die Zukunft zu erdenken, zu entwerfen und herzustellen.

3DN: Können Sie uns mehr über die Rolle/Nutzen von Verbundwerkstoffen in AM erzählen? Können sie mit Metall-AM konkurrieren?

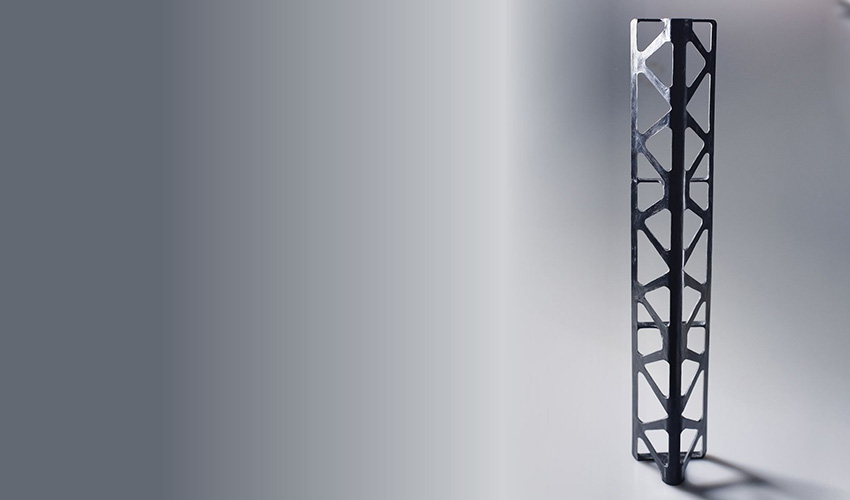

Lassen Sie mich zuallererst das Offensichtliche, aber Anwendbares sagen: Es gibt verschiedene Werkzeuge für verschiedene Aufgaben. Bei geeigneten Anwendungen, insbesondere beim Prototyping, haben wir bei Arris Kunststoff-, Verbundwerkstoff- und Metall-AM verwendet, um Teile schneller herzustellen, als wir es auf unseren CNC-Maschinen hätten tun können. Es gibt viele Anwendungen, bei denen wir konventionelle und AM-Metalllösungen ersetzen werden. Ein Beispiel dafür sind 3D-gedruckte topologieoptimierte Halterungen aus Metall. Eine Software zur Topologie-Optimierung hat diese idealen Designs erstellt, jedoch gab es bisher keine durchgängige Verbundwerkstoff-Fertigungstechnologie, mit der diese Strukturen hergestellt werden konnten, so dass eine geringere spezifische Festigkeit von 3D-gedrucktem Metall ausreichend war. Das Additiv Molding™ von Arris kann diese topologieoptimierten Strukturen mit dem idealen Material (Endlosfaser-Verbundwerkstoffe, die durch die x-, y- und z-Achse ausgerichtet sind) herstellen und somit die Anforderungen dieser Kunden aus der Luft- und Raumfahrt besser erfüllen. Bei diesen Anwendungen erfüllen wir in der Regel die Funktionsanforderungen der Kunden mit 50 bis 70% Gewichtseinsparung.

Darüber hinaus ermöglicht es uns die Skalierbarkeit (in Bezug auf das Volumen) unseres Fertigungsprozesses, diese innovativen Strukturdesigns in neue Märkte zu bringen, wie z.B. die Automobilindustrie, wo die hohen Kosten des 3D-Drucks von Metall die Kommerzialisierung dieser optimierten Strukturformen verhindert haben. Und die Skalierbarkeit (in Bezug auf die Größe) unseres Herstellungsprozesses ermöglicht es uns, große Strukturen, die diese Design-Ideale verkörpern, in einer einzigen Form herzustellen, die ansonsten zusammengebaut werden müsste. Während dies eine Anwendung ist, bei der wir uns mit Metall-AM überschneiden, haben wir viele andere Anwendungen, wie z.B. die Produktion von Unterhaltungselektronik und Freizeitgeräten, bei denen wir hervorragende Ergebnisse erzielen, aber Metall-AM nicht relevant ist.

3DN: Arris Composites hat kürzlich 48,5 Millionen in Serie B erhalten. Was bedeutet diese Investition für Ihr Unternehmen?

Während wir in den letzten drei Jahren mit Early Adopters zusammengearbeitet haben, müssen wir unsere Produktionskapazität so skalieren, dass wir 1) die Produktionsaufträge unserer „Early Adopters“-Kunden, die unsere Fertigungstechnologie qualifiziert haben, in höheren Stückzahlen online stellen können und 2) dem Anstieg der „Early Majority“-Kunden, die heute an der Qualifizierung arbeiten, begegnen können. Infolgedessen sind die Erhöhung der Produktionskapazität und die Ressourcen für die Zusammenarbeit zwischen Technik und Kunden zwei wichtige Expansionsbereiche bei Arris.

Ethan Escowitz hält 8ft Endloskohlefaser-Fachwerk | Bild über Arris Composites

3DN: Wie sieht die Massenproduktion mittels additiver Fertigung aus? Was sind die wichtigsten Vorteile und Einschränkungen?

Die Massenproduktion unter Verwendung von Additiv Molding™ sieht in vielerlei Hinsicht ähnlich aus wie andere fortschrittliche Fertigungssysteme, da wir vorhandene Technologien wie Robotik, Fabrikautomatisierung und industrielle Steuerungen nutzen. Der Einsatz erstklassiger, handelsüblicher Fertigungstechnologie zum Betrieb unserer einzigartigen Verarbeitungshardware bietet die Zuverlässigkeit, Wiederholbarkeit und Skalierbarkeit, die in Produktionsumgebungen erforderlich sind.

Obwohl wir einige großartige Drop-in-Ersatzteilgewinne verbuchen können, liegen einige der größten Vorteile für unsere Kunden in der Produktleistung und Fertigungseffizienz, die sich aus der Konsolidierung einer komplexen mehrteiligen und manchmal aus mehreren Materialien bestehenden Baugruppe zu einem einzigen Teil bei Produktionsvolumen ergeben. Unser Verfahren kann komplexe Geometrien erzeugen, die aus den stärksten und leichtesten Materialien für die Struktur neben Funktionsmaterialien (Metalle, Kunststoffe, Keramiken usw.) bestehen, um die unterschiedlichen Leistungsanforderungen eines Produkts zu optimieren. Typischerweise wären diese Arten von Architekturen entweder nicht möglich oder unerschwinglich teuer.

Luft- und Raumfahrt-Bracket | Bild über Arris Composites

Unsere größte Einschränkung ist die gleiche wie bei unseren Piers im AM-Raum. Es braucht Zeit, um Ingenieure und Designer über ein neues Herstellungsverfahren zu unterrichten, die besten Produkte und Anwendungen zu identifizieren, an denen sie zusammenarbeiten können, und diese neuen Produkte dann zu qualifizieren und auf den Markt zu bringen. Abgesehen davon arbeiten wir bereits mit führenden Unternehmen in den Bereichen Unterhaltungselektronik, Sportartikel, Automobil und Luft- und Raumfahrt zusammen. Ich glaube, dass die kollektiven Anstrengungen der AM-Industrie, insbesondere in den letzten zehn Jahren, diesen führenden Unternehmen in allen Branchen geholfen haben, den Prozess der Bewertung und Einführung neuer Fertigungsmethoden zu beschleunigen. Was die technischen Einschränkungen betrifft, so ist unser Prozess mit Fixkosten verbunden, die in der Regel bei weniger als 100 Gesamtteilen keinen Sinn machen (dafür haben wir 3D-Drucker und CNC-Maschinen).

3DN: Irgendwelche letzten Worte für unsere Leser?

Viele Worte wurden den Auswirkungen gewidmet, die AM auf die Fertigung haben wird, und viele von ihnen deuten darauf hin, dass der 3D-Druck die konventionelle Fertigung verdrängen wird. Auch wenn dies für einige Produkte, wie z.B. Düsen von Strahltriebwerken, zutreffend sein mag, möchte ich meine Erfahrungen bei der Entwicklung von Anwendungen für eine Reihe von Zusatztechnologien weitergeben. AM verbessert weit mehr, als es die konventionellen Fertigungstechnologien ersetzt, die weltweit die große Mehrheit der Produkte herstellen. Anwendungen wie Vorrichtungen, Gussformen, kundenspezifische Automatisierungskomponenten und natürlich der Prototypenbau senken die Einrichtungs- und Betriebskosten der Fertigung und beschleunigen die Markteinführung. Unsere Additive Molding Technologie ist im Wesentlichen ein hoch integriertes Beispiel für diesen Punkt. Durch die Anwendung einer AM-Technik auf eine konventionelle Fertigungsmethode konnten wir die Vorteile beider Verfahren nutzen.

Lassen Sie uns abschließend einen Blick auf die kommenden Jahre in AM werfen. Wir befinden uns an einem wichtigen Punkt in der Fertigung, an dem die Fortschritte in einer Reihe von Bereichen zusammenlaufen und eine Vielzahl neuer Produktarchitekturen hervorgebracht haben. Gegenwärtig arbeiten wir mit den neuen Fertigungstechnologien nicht mehr gegen die Trägheit der etablierten Lieferanten und der zuvor festgelegten Fertigungstechnologien. In diesen Momenten regiert die Logik, und die besten Kosten-/Leistungslösungen setzen sich durch. In diesen Momenten können wir den Fortschritt entlang der Adoptionskurve beschleunigen. Weitere Informationen finden Sie HIER.

Was halten Sie von der Massenproduktion von Verbundwerkstoffen aus Kohlenstoff? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook, Twitter, LinkedIN oder Xing mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.