Anwendung des Monats: Die NASA nutzt 3D-Druck, um Antennen besser zugänglich zu machen

Die additive Fertigung hat sich mittlerweile in vielen Branchen durchgesetzt, so auch in der Luft- und Raumfahrt. Dieser Sektor ist tatsächlich einer, der diese Technologie am meisten nutzt und voranbringt. Ein Zweig dieser Branche, der sich die additive Fertigung ebenfalls zu eigen gemacht hat, ist die Telekommunikation. Der 3D-Druck ermöglicht die Entwicklung von Antennen mit verbessertem Design und fortschrittlichen Materialien. Diese Antennen sind für die Datenübertragung bei Weltraummissionen unerlässlich, da sie die Kommunikation zwischen Satelliten, Sonden und der Erde erleichtern.

Kürzlich haben Ingenieure des Near Space Network der NASA und der Electronics 3D Printing Group des Goddard Space Flight Centers eine 3D-gedruckte Antenne mit der Fortify-Technologie entwickelt und getestet. Ziel des Projekts war es, kostengünstige Design- und Fertigungsmöglichkeiten für effiziente Antennen vorzustellen, die den Anforderungen der Industrie entsprechen. Die Antenne wurde mit Relaissatelliten evaluiert und mit einem Wetterballon von der Columbia Scientific Facility der NASA in Palestine, Texas, gestartet. Die Entwicklung dauerte nur drei Monate und stellt einen Meilenstein in der Herstellung kostengünstiger Kommunikationsgeräte für künftige Raumfahrtmissionen dar.

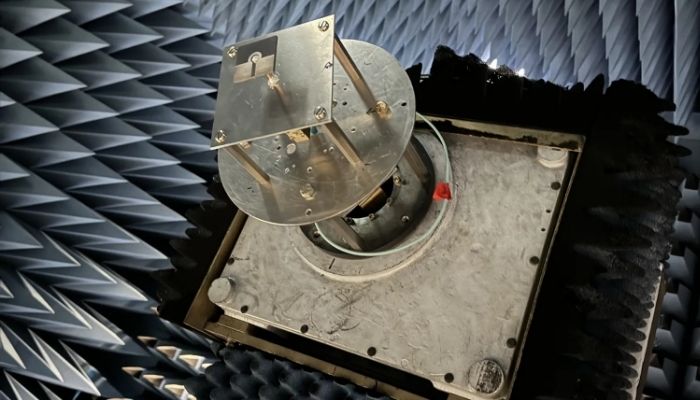

Die Antenne in der elektromagnetisch schalltoten Kammer des Goddard Center. (Bild: NASA/Peter Moschetti)

Die Entwicklung von 3D-gedruckten Antennen ist mit vielen Herausforderungen verbunden. Die Herstellung von Antennen mittels 3D-Druck ist besonders komplex, da Materialien mit spezifischen elektromagnetischen Eigenschaften integriert und eine ausreichende Leitfähigkeit für die Signalübertragung gewährleistet werden muss. Die Ingenieure entwarfen eine für die Datenübertragung optimierte Struktur und verwendeten innovative Materialien. Laut NASA besteht „ein Großteil der Antenne aus einem keramikgefüllten Polymer mit niedrigem elektrischem Widerstand“, was eine bessere Signalabstimmung ermöglicht. Nach der Entwicklung und dem Druck wurde die Antenne mit den Relaissatelliten der NASA getestet, bevor sie in großer Höhe an Bord eines Wetterballons getestet wurde.

Prüfung der Effizienz der 3D-gedruckten Antenne

Die Antenne wurde mit der Technologie von Fortify gedruckt, einem Startup, das sich auf Geräte zur Herstellung von Hochfrequenzgeräten spezialisiert hat. Obwohl das Unternehmen das genaue Modell des verwendeten Druckers nicht angegeben hat, ist bekannt, dass Fortify im August letzten Jahres einen Flux One-Drucker an das Glenn Research Center der NASA geliefert hat. Nach Angaben der Behörde ermöglichte die Plattform von Fortify den Ingenieuren die volle Kontrolle über die elektromagnetischen und mechanischen Eigenschaften der Antenne, sodass sie die Antenne in nur wenigen Stunden herstellen konnten. Die daraus resultierende Antenne war eine magnetoelektrische Dipolantenne, die sich durch ihr Strahlungsdiagramm in Form eines Donuts auszeichnet. Dies ist tatsächlich eine Form, die in der Telekommunikation weit verbreitet ist.

Fortify entwickelt auch dielektrische Materialien für die Herstellung von Komponenten und Geräten, die in Breitband- und Hochfrequenz-Kommunikations- und -Sensorsystemen eingesetzt werden. (Bild: Fortify)

Im Rahmen der ersten Tests wurde die Antenne in die elektromagnetische Absorberkammer des Goddard Center in Greenbelt, Maryland, gebracht. In dieser Kammer, die so konzipiert ist, dass elektromagnetische Störungen ausgeschlossen werden, konnte die Leistung der Antenne genau bewertet werden. Anschließend wurden Feldtests in der Columbia Scientific Balloon Facility in Texas durchgeführt. Bei diesen Tests wurde die 3D-gedruckte Antenne mit einer Standard-Satellitenantenne verglichen und ihre Leistung in verschiedenen Winkeln und Höhenlagen bewertet.

Auch die Antenne war extremen Bedingungen ausgesetzt. Sie wurde auf einem Wetterballon installiert, der auf eine Höhe von etwas mehr als 30 Kilometer gebracht wurde, um ihre Fähigkeit, Daten zu senden und zu empfangen, zu überprüfen. Überraschenderweise hat die Antenne diese Tests erfolgreich bestanden, was ihre Tauglichkeit für künftige Weltraumanwendungen bestätigt.

Dieses Anwendungsbeispiel der NASA eröffnet neue Möglichkeiten für die Antennenherstellung. Dank des Rapid Prototyping und der Design- und Materialflexibilität, die die additive Fertigung bietet, wird die NASA in der Lage sein, effizientere Kommunikationssysteme zu entwickeln, die auf verschiedene Missionen zugeschnitten sind.

Was halten Sie von der 3D-gedruckten Antenne der NASA? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Wenn Sie mehr zum 3D-Druck in der Luft- und Raumfahrt lesen möchten, schauen Sie auf unserer Landing Page vorbei. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweis: NASA/Peter Moschetti