Anwendung des Monats: 3D-Druck von maßgeschneiderten Titan-Schulterprothesen

In den letzten Jahren hat die rasante Entwicklung der additiven Fertigungstechnologie im medizinischen Bereich zu erheblichen Fortschritten in der Forschung, der Arzneimittelentwicklung und der Herstellung von Prothesen, Implantaten und medizinischen Geräten geführt. Im letzteren Fall hat der 3D-Metalldruck neue Wege in der Medizinbranche eröffnet und ermöglicht hochgradig individualisierte medizinische Lösungen, die zügig hergestellt werden können. Die Verwendung von biokompatiblen Materialien wie Titan- und Kobaltlegierungen gewährleistet sichere und langlebige medizinische Geräte. Außerdem ermöglicht der 3D-Druck eine nachhaltigere Produktion, indem er den Materialabfall reduziert, die Produktionskosten senkt und die Effizienz durch höhere Produktionsgeschwindigkeiten verbessert.

Die additive Fertigung ermöglicht heute die Herstellung von Platten, Schrauben und ganzen Prothesen und Implantaten, die perfekt auf die anatomischen Besonderheiten des jeweiligen Patienten zugeschnitten sind. Dies ist dank der Integration von Technologien wie 3D-Scanning, CT und anderen bildgebenden Verfahren mit 3D-Software und 3D-Druckern möglich. Die daraus resultierenden Produkte haben sich nicht nur als sicher, sondern in einigen Fällen auch als leistungsfähiger erwiesen und beschleunigen den Heilungsprozess des Patienten. Um dieses Thema näher zu beleuchten, werfen wir in dieser Fallstudie einen Blick auf die Vorteile des Einsatzes der additiven Fertigung von Metall für die Herstellung von Schulterprothesen aus Titan.

Der 3D-Druck verändert die Art und Weise, wie medizinische Implantate und Prothesen hergestellt werden.

Vergleich von Schulterprothesen, die mit traditionellen und additiven Fertigungsmethoden hergestellt wurden

Die Hersteller von Implantaten für die Wirbelsäulenchirurgie, die Neurochirurgie und die Osteosynthese sehen sich bei der Herstellung von Platten für Schulter-Arthrodesen (ein Verfahren zur Gelenkversteifung) mit zahlreichen Schwierigkeiten konfrontiert. Diese Vorrichtungen werden zur Resektion des Oberarmkopfes im Falle einer Beschädigung der Schulterbänder verwendet. Die Herstellung dieser Produkte mit herkömmlichen Methoden stellt jedoch nach wie vor eine Herausforderung dar, da die Entwicklung und Herstellung von Spezialwerkzeugen viel Zeit und Ressourcen erfordert. Zugleich ergeben sich Schwierigkeiten aufgrund der komplexen Geometrie der Teile. Neben der maschinellen Bearbeitung sind häufig Biegevorgänge erforderlich, die jedoch nicht sehr genau sind und nicht den erforderlichen Grad an Wiederholbarkeit gewährleisten.

Eplus3D hat kürzlich den Fall eines Unternehmens aus der Branche vorgestellt, das die LPBF-Drucktechnologie genau als Lösung für diese Probleme eingesetzt hat. Der Einsatz der additiven Fertigung ermöglichte die Herstellung eines voll funktionsfähigen Prototyps einer Schulterprothese in kurzer Zeit, wodurch die Entwicklungskosten des Prothesenprototyps erheblich reduziert wurden.

3D-Druck der Schulterprothesen aus Titan

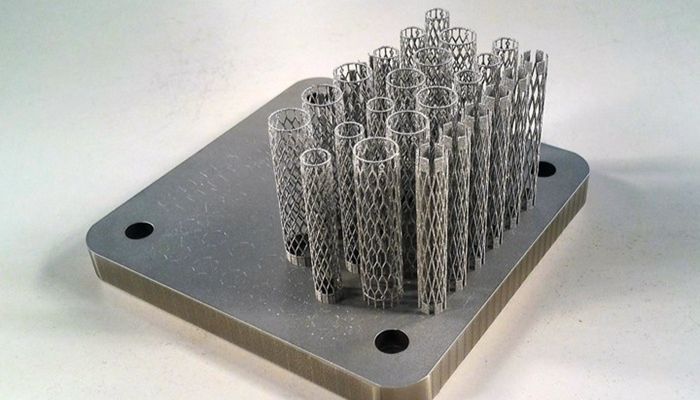

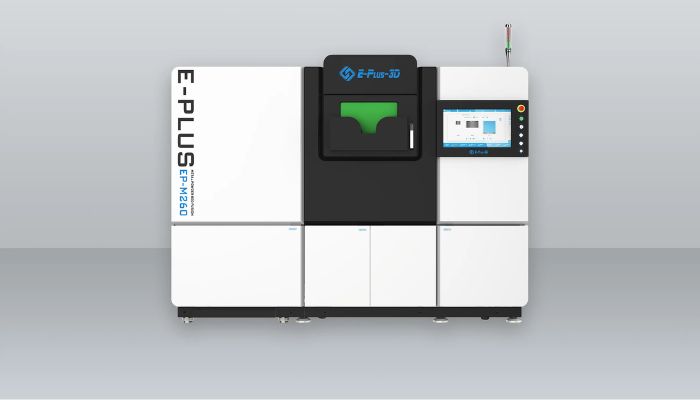

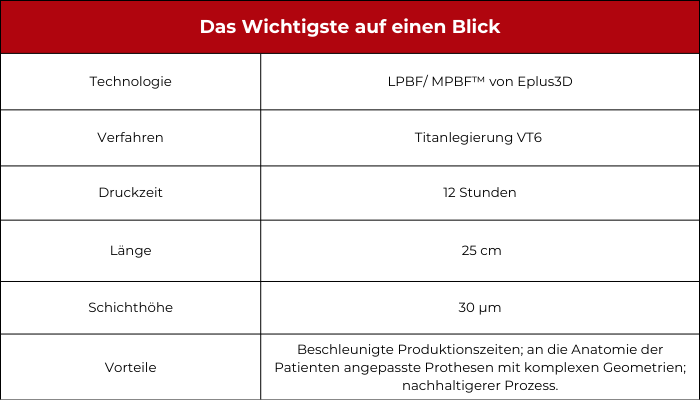

Der 3D-Drucker EP-M260 von Eplus3D wurde für die Herstellung von Schulter-Arthrodesenplatten eingesetzt. Diese LPBF-Metallmaschine hat ein Druckvolumen von 260 mm × 260 mm × 390 mm, unterstützt Einzel- und Doppellaserkonfigurationen und kann eine Vielzahl von Hochleistungsmaterialien verarbeiten, darunter Titanlegierungen, Edelstahl und Aluminiumlegierungen. Für den 3D-Druck der Schulterprothese wurde als Material die medizinisch zertifizierte Titanlegierung VT6 gewählt. Der 3D-Druck der 25 cm langen Teile mit einer Schichthöhe von 30 μm dauerte etwa zwölf Stunden.

Der 3D-Drucker EP-M260 von Eplus3D

Nach Abschluss des Druckvorgangs wurde jedes Produkt zwei Stunden lang bei etwa 700 Grad Celsius wärmebehandelt, um Restspannungen abzubauen. Anschließend wurden die Stützstrukturen mit Handwerkzeugen entfernt und die Teile schließlich im Sandstrahlverfahren nachbearbeitet.

Die ursprünglich im Produkt vorgesehenen konischen Gewinde wurden im 3D-Modell absichtlich weggelassen, um mit herkömmlichen Bearbeitungsmethoden einen präziseren Schnitt zu erzielen. Während des Prozesses mit der LPBF-Technologie kann es nämlich durch die abwechselnde thermische Ausdehnung und Kontraktion zu Verformungen und Schrumpfungen kommen, die die Geometrie und die Regelmäßigkeit des Gewindes beeinträchtigen. Um dieses Problem zu überwinden, wurden einfache Löcher in das gegossene Modell gebohrt, auf denen anschließend die Gewinde durch CNC- oder manuelle Bearbeitung hergestellt wurden. Diese Lösung führte zu glatten Oberflächen und Maßtoleranzen, die den geforderten Normen entsprachen.

Die Platten für die Schulter-Arthrodesen wurden daher erfolgreich mit hoher Präzision und nach den anatomischen Merkmalen des jeweiligen Patienten hergestellt. Das Unternehmen stellte fest, dass der Prozess kürzer war als der Einsatz anderer Produktionstechnologien und dass ein geringerer Ressourcen- und Materialverbrauch sowie genauere Ergebnisse erzielt wurden, die die Genesung des Patienten beschleunigten.

Der Erfolg dieser Anwendung ist ein klares Beispiel dafür, wie der 3D-Metalldruck die Welt der Medizin revolutioniert. Mit der Weiterentwicklung der additiven Fertigung werden immer leistungsfähigere, biokompatible Materialien und modernste Techniken eingeführt, die nicht nur die Prozesse vereinfachen, sondern auch die Art und Weise, wie wir Patienten behandeln, neu definieren. Dieser Fortschritt ist erst der Anfang.

Was halten Sie von der 3D-gedruckten Schulterprothese? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Wenn Sie mehr zum 3D-Druck in der Medizin lesen möchten, schauen Sie auf unserer Landing Page vorbei. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

Titelbild: 3D-gedruckte Schulter-Arthrodesenplatten. Bild: Eplus3D