Anisoprint und der 3D-Druck von Verbundwerkstoffen mit Endlosfasern

Anisoprint ist ein Unternehmen aus Luxemburg mit dem Ziel eine neue, innovative additive Fertigungstechnologie für Verbundwerkstoffe auf den Markt zu bringen. Das Unternehmen entwickelte seine eigene Software, Anisoprint Aura, einen 3D-Drucker, den Composer und eigene Materialien. Wir hatten die Gelegenheit mit Anisoprints CEO, Fedor Antonov, zu sprechen und mehr über das Unternehmen, seine Produkte und Technologie, und die verschiednen Herausforderungen, die der Druck von Verbundwerkstoffen mit sich bringt, zu erfahren.

Können Sie sich und Ihre Verbindung zum 3D-Druck präsentieren?

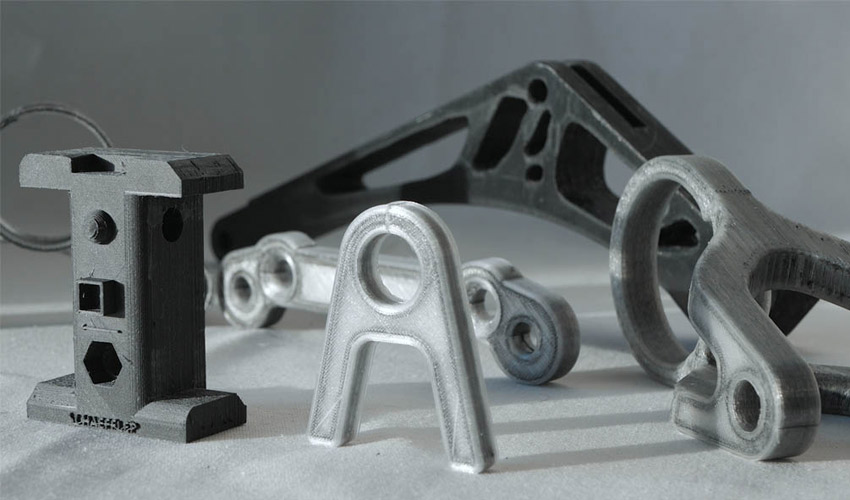

Anisoprint ist ein Technologieunternehmen, das von Ingenieuren und Wissenschaftlern mit einer gemeinsamen Vision gegründet wurde, wie Verbundwerkstoffe funktionieren können, wenn sie richtig konzipiert und angewendet werden und wie dramatisch sie die Fertigung verändern können. Wir haben gelernt, die einzigartigen Eigenschaften von Verbundwerkstoffen zu beherrschen, um eine Technologie zu erfinden, die Metall ersetzen kann, um stärkere und leichtere Teile zu erhalten, die auch billiger sind. Der perfekte Ansatz zur Umsetzung dieser Vision scheint der 3D-Druck zu sein, ein gebräuchlicher Name für eine breite Palette von Technologien, die die Art und Weise, wie wir Dinge in vielen Branchen herstellen, durch Digitalisierung und Automatisierung revolutionieren. Jetzt ermöglicht unsere Technologie des 3D-Drucks von Verbundwerkstoffen mit Endlosfasern die Senkung der Herstellungskosten in den meisten Bereichen von der Luft- und Raumfahrt bis zum Gesundheitswesen.

Fedor Antonov

Können Sie uns mehr über den von Ihnen entwickelten 3D-Drucker erzählen? Was sind seine Besonderheiten?

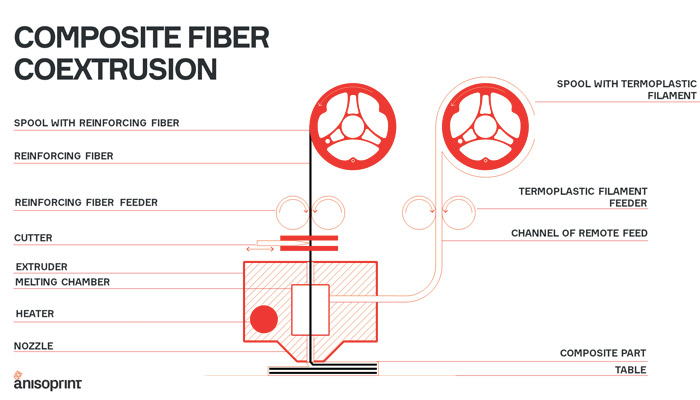

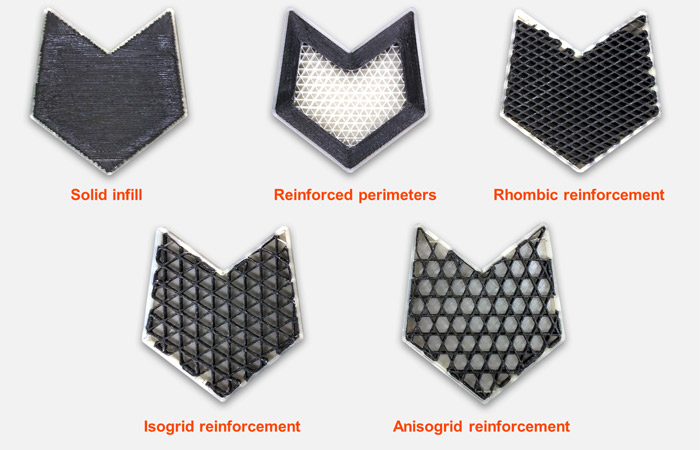

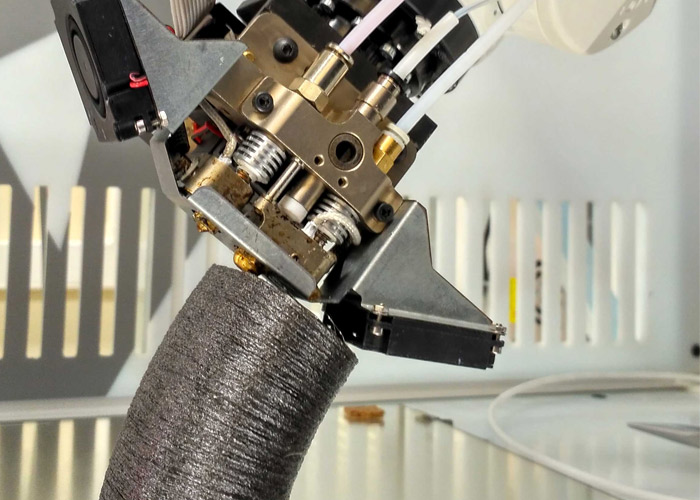

Unsere Drucker basieren auf unserer eigenen Faserverbund-Coextrusionstechnologie (FCKW). Die Koextrusion von Verbundfasern ist eine Kerninnovation in unseren Produkten und unterscheidet sich deutlich von den anderen Ansätzen für den 3D-Druck von Verbundwerkstoffen mit Endlosfasern (Prepreg, Trockenfaserkoextrusion, Laminierung – sie alle haben ihre Grenzen). In der CFC-Technologie verstärken wir Kunststoffe mit Endlosverbundfasern direkt während des Druckprozesses, nicht in der Vorstufe wie in anderen Technologien. Dieser Ansatz ermöglicht es, jeden beliebigen Kunststoff (PETG, ABS, PC, PLA, Nylon, etc.) zu verwenden und die Fülldichte des Verbundmaterials zu ändern. Durch die Variation der zu verstärkenden Materialien, der Faserrichtung und der Dichte der Struktur können wir optimalere Teile mit komplizierten Formen, komplexen Gitterstrukturen oder bionischen Designs herstellen. Letztendlich führt dies zu einer Senkung der Herstellungskosten, da wir bei diesem Ansatz genau die Materialmenge verwenden, die benötigt wird, um die geforderten Eigenschaften eines Teils zu erhalten.

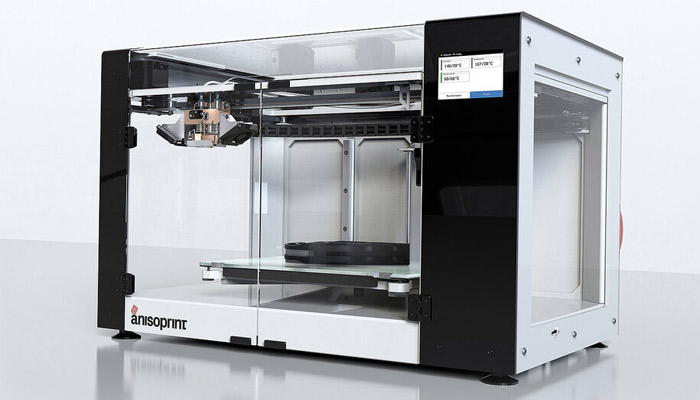

Der Hauptgrund, warum wir immer noch nicht überall Verbundstrukturen haben, genau wie in der Natur um uns herum, ist, dass die bestehenden Fertigungstechnologien zu viele Einschränkungen in Bezug auf das, was man mit Verbundwerkstoffen tatsächlich machen kann, mit sich bringen. Die Strukturen müssen flach sein, die Fasern gerade und die Materialauswahl war begrenzt. Die meisten Technologien sind teuer und erfordern Handarbeit. Wir wollten eine Technologie entwickeln, die so wenig Einschränkungen wie möglich aufweist und gleichzeitig die einzigartigen Eigenschaften von Verbundwerkstoffen beibehält: Festigkeit und Leichtigkeit. Unser erstes Produkt, Anisoprint Composer, setzt die meisten dieser Ideen bereits um. Es ist eine Desktop-Maschine, benutzerfreundlich und preiswert, die es Ihnen ermöglicht, jede Art von thermoplastischen Polymeren mit hochfesten Fasern zu verstärken, genau wie Betonstahl, wodurch das Material ein Dutzend Mal stärker wird. Für die einfache Verwaltung der Materialeigenschaften haben wir unsere eigene Software – Anisoprint Aura – entwickelt. Es ist möglich, es kostenlos von unserer Website herunterzuladen. Dort können Sie die Faserrichtungen und den Volumenanteil steuern, um komplexe Formstrukturen mit gewünschten Eigenschaften herzustellen, die leichter, stärker und kostengünstiger sind als jedes andere Material.

Welche Herausforderungen birgt der 3D-Druck von Verbundwerkstoffen? Seine Vorteile?

Die größte Herausforderung beim Drucken mit Verbundwerkstoffen liegt in der Natur dieser Materialien. Um einen Verbund zu erstellen, müssen Sie die Verstärkung, die Komponente, die die Eigenschaften in das Material einbringt, mit der Matrix verschmelzen, die ungleiche Verstärkungselemente zusammenwirken lässt. Dies ist kein einfacher Prozess. In den meisten Fällen ist die Verstärkung ein faseriges Material, das aus sehr langen und dünnen Mikrofasern besteht, und die Matrix ist ein viskoses Polymer. Diese beiden zu verschmelzen und gleichzeitig eine gute Imprägnierung der Fasern mit dem Polymer und eine gute Verbindung zwischen den Komponenten zu gewährleisten, ist schwierig. Wir tun dies in zwei Schritten: Erstens imprägnieren wir die Fasern mit einem speziellen Polymer, das im ungehärteten Zustand eine niedrige Viskosität aufweist, leicht in den Faserzug eindringt und sich fest mit ihm verbindet. Dann erwärmen wir es, und die Polymere härten aus und verwandeln sich in eine steife und feste Substanz. Dies geschieht vor dem Drucken. Beim Drucken verwenden wir diese Verbundfasern als Verstärkung und ziehen sie zusammen mit Kunststoff durch die Düse, und Kunststoff verbindet diese Fasern miteinander, wenn sie zu einer Teilestruktur geformt sind. Deshalb wird das Verfahren als Coextrusion bezeichnet.

Ein solcher Ansatz ermöglicht es, Kunststoff mit einer bestimmten Chemikalienresistenz, Reibungseigenschaften, schwerer Entflammbarkeit und anderen Eigenschaften, mit denen Sie drucken möchten, zu wählen, um ihn um ein Vielfaches stärker zu machen, sogar stärker als Metall. Verbundwerkstoffe sind von der höchsten Nachfrage in der Industrie, die ein geringes Gewicht erfordern. In erster Linie geht es um die Luft- und Raumfahrt (Flugzeuge, Hubschrauber, Drohnen, Raumschiffe), Hochleistungs-Mobilität (Sport- und Rennwagen, Fahrräder, Motorräder) und das Gesundheitswesen (Prothesen, orthopädische Zahnspangen, Korsetts, Einlegesohlen).

Alle diese Sektoren implementieren bereits Verbundwerkstoffe in bestimmten Produkten, aber der 3D-Druck mit Verbundwerkstoffen kann die Anzahl solcher Teile in diesen Produkten dramatisch erhöhen. Infolgedessen werden wir leichtere Flugzeuge haben, die weniger Treibstoff verbrauchen und den Flug billiger machen; Elektroautos werden weniger Strom benötigen, um sich auf längere Strecken zu bewegen; Fahrräder werden so leicht sein wie Ihre Einkaufstasche; Menschen mit besonderen Bedürfnissen werden individuelle, schlanke und leichte Prothesen haben, die perfekt zu ihrem Körper passen. Es ist jedoch ein langer Weg. Wir müssen sicher sein, dass die von uns hergestellten Materialien und Konstruktionen zuverlässig, sicher und mit einer vorhersehbaren Lebensdauer sind.

Deshalb verlangt jede Branche, insbesondere wenn die Produktleistung das Leben der Menschen beeinflussen kann, strenge und komplizierte Zertifizierungsverfahren. Alles muss zertifiziert werden: das Material, die Hardware, der Produktionsprozess. Die Zertifizierung ist heute eines der Haupthindernisse, wenn es darum geht, dass 3D-Druckteile in unseren Alltag Einzug halten. Wir arbeiten auch an der Zertifizierung unserer Materialien und Technologien, aber wir stehen, wie die meisten Akteure auf dem 3D-Markt, am Anfang der Reise. Das bedeutet, dass wir heute andere Anwendungen finden müssen. Es gibt solche Segmente, z.B. Fertigungswerkzeuge.

Die meisten der von unseren Kunden verwendeten Technologien erfordern kundenspezifische Werkzeuge, wie Formen, Matrizen, Spannvorrichtungen, Vorrichtungen und so weiter. Diese Tools müssen schnell und bedarfsgerecht erstellt werden. Häufig tragen sie im Betrieb erhebliche Lasten, müssen steif und robust sein. In vielen Fällen werden sie von Arbeitern bearbeitet, daher müssen sie leichtgewichtig sein. Mit dem Anisoprinting ist es möglich, alle diese Eigenschaften zu erhalten. Unsere Kunden, die Composer 3D-Drucker in ihrer Produktion verwenden, können jedes defekte Teil in einigen Stunden ersetzen, nicht in Monaten, wie in einem Fall mit Teilen, die bei externen Werkzeugherstellern bestellt werden sollten. Sie konzentrieren sich auf all diese Reparaturen innerhalb ihrer Produktion, um die Ausfallzeiten der Anlagen zu reduzieren. Sie senken auch die Kosten erheblich, da gedruckte Teile billiger sind, eine längere Lebensdauer haben und keine Kosten wie Service und Logistik externer Unternehmen anfallen.

Was sind Ihre zukünftigen Projekte?

Derzeit haben wir zwei Formate von Compostit-Desktop-Druckern, es ist noch ein Nischenprodukt, das für die Herstellung von Werkzeugen und Vorrichtungen, Nicht-Primärersatzteilen für Fahrräder, Roller und Rollstühle verwendet wird. Sie werden auch für die Forschung an mehreren Universitäten in Europa und Russland genutzt. Unser Hauptziel ist es, echte industrielle Technologie für große Sektoren auf den Markt zu bringen: Luft- und Raumfahrt, Automobil, Fertigung, Gesundheitswesen, etc. Die nächste Generation der Anisoprint Produkte sind 3D-Drucker, Materialien und Software für den industriellen Einsatz.

Noch ein paar letzte Worte an unsere Leser?

Die Ära des 3D-Drucks wird kommen. Wir haben nur keine andere Wahl. Die Vorteile, die es gegenüber der traditionellen Fertigung hat, liegen auf der Hand, so dass wir uns nur darauf konzentrieren müssen. Es wird Anwendungen für verschiedene Technologien geben: Kunststoff, Metall und Verbundwerkstoffe, aber die Art und Weise, wie wir Dinge entwickeln, herstellen und liefern, wird sich für immer ändern. Und es wird ein nachhaltiger und natürlicher Weg sein.

Was denken Sie von Anisoprint? Teilen Sie uns Ihre Meinung mit und kontaktieren Sie uns. Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf XING und LinkedIN zu finden.