Anforderungen an die Nachbearbeitung im Jahr 2022

Wie jedes Jahr veröffentlicht der Hersteller von Post-Processing-Lösungen, PostProcess Technologies, eine Studie über den Markt für Post-Processing, die Herausforderungen der Anwender und ihre Erwartungen. In dieser Ausgabe muss man feststellen, dass die Ergebnisse von Jahr zu Jahr konstant sind: Die Nachbearbeitung ist nach wie vor ein zeitaufwendiger Schritt, der stärker automatisiert werden sollte und gleichzeitig eine ausreichende Qualität bietet. Es ist jedoch zu beobachten, dass die Nutzer zunehmend sensibler für SGU-Themen werden – je nach verwendetem 3D-Druckverfahren scheint die Sicherheit der Menschen ein immer wichtigeres Anliegen zu sein, insbesondere wenn es um den Umgang mit Pulvern geht. Schließlich ist auch die für die Nachbearbeitung erforderliche Arbeitskraft ein zunehmend wichtigeres Thema – die Nutzer würden sie gerne auf Aufgaben mit höherer Wertschöpfung lenken. Es besteht ein Bedarf an der Automatisierung bestimmter Prozesse, der sich durch den gesamten Markt der additiven Fertigung zieht.

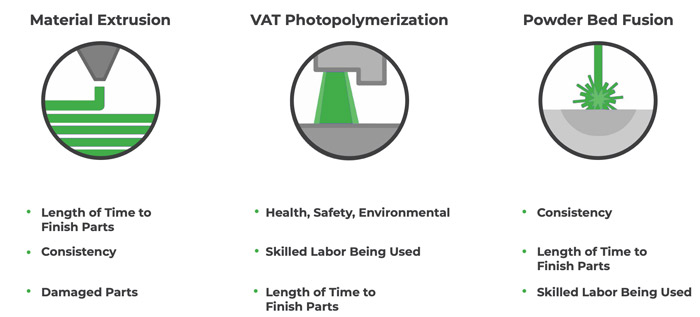

Im vierten Jahr in Folge hat PostProcess Technologies eine Reihe von Anwendern der additiven Fertigung weltweit befragt, um herauszufinden, wie sie die Nachbearbeitung, diesen wichtigen Schritt in der Wertschöpfungskette des 3D-Drucks, nutzen. Die diesjährige Studie zeigt, dass mehr als die Hälfte der Befragten mindestens zwei Druckverfahren einsetzt. Und wie in den vergangenen Jahren stechen drei aus der Masse heraus: Extrusion (54 %), Lichthärtung (48 %) und pulverbettbasierte Verfahren (37 %). Es ist daher nicht überraschend, dass das Entfernen von Druckmedien, das Entfernen von Harz und das Entpudern die drei am häufigsten eingesetzten Nachbehandlungsmethoden auf dem Markt sind – mit 54 %, 42 % bzw. 39 %.

Entfernen von 3D-Druckmedien aus Harz (Bild: Formlabs)

Welche Verfahren stellen die höchsten Anforderungen an die Nachbearbeitung?

Wie Sie sicher wissen, hat jede 3D-Drucktechnologie ihre Vorteile und Grenzen, sei es in Bezug auf den Prozess, die kompatiblen Materialien oder die Nachbearbeitung. Die PostProcess-Studie geht auf einige dieser Grenzen ein, je nachdem, welcher Prozess verwendet wird. Bei der Lichthärtung gab die Mehrheit der Befragten an, dass die derzeitigen Nachbehandlungstechniken akzeptabel sind, aber in Zukunft problematisch werden könnten, und zwar viel stärker als bei anderen Technologien. Sie halten nämlich das Entfernen des überschüssigen Harzes für mühsam und eine gewisse Unordnung verursachend. Bei den pulverbasierten Verfahren sind die Herausforderungen hingegen aktuell, insbesondere in Bezug auf Hygiene, Sicherheit und Umwelt. Mehr als 50 % der Befragten sind der Meinung, dass die bei der Nachbehandlung freigesetzten Pulverpartikel ein erhebliches Gesundheitsrisiko für den Anwender darstellen. Dies ist auch der Grund, warum das Tragen von Masken und Handschuhen vorgeschrieben ist.

Extrusion und Material Jetting sind die beiden Verfahren mit den geringsten Anforderungen an die Nachbehandlung. Die Studie schränkt diesen Punkt jedoch ein, indem sie feststellt, dass für 40 % der FFF-Anwender die Qualität der Nachbearbeitung eine Herausforderung darstellt, insbesondere in Bezug auf die Gleichmäßigkeit. Eine weitere Herausforderung ist die Zeit, die benötigt wird, um ein zufriedenstellendes fertiges Werkstück zu erhalten – diese wird immer noch als zu lang erachtet.

Schließlich befasst sich die Studie mit der Multi Jet Fusion von HP: Sie ist das am häufigsten für Produktionszwecke eingesetzte Verfahren (37 %). Die Nutzer halten die derzeit verfügbaren Nachbehandlungsmethoden für ausreichend, sagen aber, dass sie in Zukunft eine echte Herausforderung darstellen könnten, um die Herstellung in größerem Maßstab und mit höheren Stückzahlen fortzusetzen. HP bietet jedoch zunehmend automatisierte Lösungen an, um diese Herausforderungen zu bewältigen.

Bild: PostProcess Technologies

Die Erwartungen und Anforderungen des Marktes für Post-Processing

Im Allgemeinen haben sich die Herausforderungen und Erwartungen der Post-Processing-Anwender in den letzten vier Jahren kaum verändert. Sie sind nach wie vor besorgt über zu lange Vorlaufzeiten (55%) oder über eine unzureichende Qualität (47%). Es überrascht daher nicht, dass sich die Befragten Lösungen wünschen, die die Qualität der fertigen Teile verbessern (76 %) und die Zykluszeiten verkürzen (49 %). Was sich in diesem Jahr ändert, hängt mit den Arbeitskräften zusammen, die zur Bewältigung dieser Schritte eingesetzt werden. Für 47% der Befragten ist es notwendig, die Arbeitskräfte für Aufgaben mit höherem Mehrwert einzusetzen, was eine Automatisierung erforderlich macht. Dies wurde bereits in der letztjährigen Studie festgestellt, ist jedoch wichtig zu betonen, da es sich hierbei um die am schnellsten wachsende Erwartung handelt.

Schließlich erschien es uns interessant zu zeigen, dass die Nutzer des Materialstrahls besonders sensibel für die Abfallwirtschaft sind – in Zukunft könnte man Lösungen erwarten, die die Verarbeitung von Materialien und deren Wiederverwendung optimieren. Schließlich müssen für 38 % der Befragten effizientere Lösungen gefunden werden, um die Sicherheit und Gesundheit der Mitarbeiter zu gewährleisten und den aktuellen Umweltproblemen zu begegnen. Eine niedrigere Zahl als im letzten Jahr (60 % im Jahr 2021), aber dennoch eine der fünf wichtigsten Achsen, die es zu entwickeln gilt. Wenn Sie mehr über diese Studie und die Anforderungen des Marktes erfahren möchten, können Sie den Bericht HIER herunterladen.

*Titelbildnachweis: Pilchuck Glass School

Was sind Ihre persönlichen Erfahrungen zu den Anforderungen der Nachbearbeitung? Teilen Sie es uns mit und kontaktieren Sie uns. Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf LinkedIN und auf Youtube zu finden