AM Polymers über Spritzgusstypen, Hochleistungskompositen und flammwidrige Varianten

Wir begegnen heutzutage einer großen Auswahl an unterschiedlichen Technologien innerhalb des 3D-Drucks, welche sich für unterschiedliche Industrien und Anwendungen kategorisieren lässt. Mit Stereolithography, Material Jetting, Selective Laser Sintering und Co. können Unternehmen innerhalb der Automobilindustrie, Luft- und Raumfahrt, aber auch in Medizin und Dentalindustrie von 3D-gedruckten Teilen profitieren, wobei es hier nicht immer auf die Technologie selbst ankommt. In den meisten Fällen ist es sogar wichtiger, welches Material verwendet wird, denn eine noch so ausgereifte Technologie kann nicht ohne das geeignete Material funktionieren. Vor allem unter der Verwendung von pulverbasierten Materialien können Anwender ihren unternehmerischen Horizont erweitern, wobei hier ganz besonders pulverbasierte Polymere einen wichtigen Stellenwert einnehmen. Als Experte für die Herstellung solcher Polymere baute besonders das Unternehmen AM Polymers seine Spitzenposition in den vergangenen Jahren immer stärker aus, sodass sie heute als etablierter Partner und Produzent von unter anderem Polyethylen, Polypropylen, Polyamid, Polyurethan oder auch Polybutylenterephthalat gelten. Wie sieht es allerdings im Detail mit den Anwendungsbereichen, Vorteilen und besonders mit innovativen pulverbasierten Polymeren aus? Das haben wir uns für Sie genauer angesehen.

In einer in diesem Jahr veröffentlichten Studie von SmarTech Anaylsis über die Nutzung von Polymeren in der Automobilindustrie unterstreichen die dortigen Ergebnisse noch einmal stark die Möglichkeiten und Vorteile des AM-Materials: auf Grund der in der Zukunft einzustellenden Herstellung von Verbrennungsmotoren wird erwartet, dass große Automobilhersteller die Menge an mit Polymeren hergestellten Teilen bis zum Jahr 2030 von 1,5 Millionen auf rund 6 Millionen 3D-gedruckte Teile erhöhen. Das bedeutet, dass gezielte Bereiche in der Automobilbranche wie zum Beispiel Endverbrauchsteile, unterstützende Anlagen für die Produktion wie Vorrichtungen, spezifisches Werkzeug oder Montagehilfsmittel, weitreichender mit Polymeren hergestellt werden, was zu einem Materialumsatz im Segment von 80 Millionen US-Dollar im Jahr 2022 zu 600 Millionen US-Dollar im Jahr 2030 führt. Allerdings ist die Liste an Anwendungen durch Nutzung von Polymer-Pulvern lang, wie AM Polymers zeigt. So können Sie diese ebenfalls als Aufsätze von Schaumdüsen für Feuerwehren finden, bei der durch eine geometrisch angepasste Struktur eine Leistungssteigerung erzielt werden konnte – unter der Verwendung von Polypropylen/ Polybutylenterephthalat. Bleiben wir allerdings im Bereich der Feuerwehren, so konnten auch schon erfolgreich elektronische Gehäuse für Feuerwehrfahrzeuge dank Polybutylenterephthalat hergestellt werden. Hier gilt es allerdings zu beachten, dass verschiedene Funktionen integriert werden mussten, wie beispielsweise die elektronische Widerstandsfähigkeit, was allerdings durch das verwendete Material auch kein Problem war.

PA12 Recyclat Pulver ROLASERIT® PA12-04RGR001 mit fast identischen mechanischen Eigenschaften und Auffrischrate wie das PA12 Neupulver zur Nachhaltigen Teileproduktion (Bild: AM Polymers)

Welche Vorteile bieten pulverbasierte Polymere von AM Polymers?

Wir wissen, dass uns die additive Fertigung einen großen Vorteil mit Bezug auf Nachhaltigkeit bringt. Allerdings darf hierbei der Stellenwert der Materialien auf keinen Fall unterschätzt werden. Vor allem in den vergangenen Monaten konnte das Team von AM Polymers große Erfolge der Recyclebarkeit von PA12 feiern: durch eine spezielle Veredelung kann eine Wiederverwendung mit einer Auffrischungsrate von 50 % erfolgen, ohne, dass hierbei Neupulver hinzugefügt werden muss. Bei der Nutzung dieses Polyamid-Pulvers, welches in schwarz und weiß erhältlich ist, lässt sich nach dem 3D-Druck eine herausragende Qualität vorfinden, die keinerlei Indiz auf wiederverwendetes Material gibt. Mit einem bewussteren Umgang ist es mit dem Nachhaltigkeitsfaktor allerdings noch nicht endgültig getan, denn auch was die dadurch erreichte Kosteneffizienz angeht, können Anwender immens davon profitieren. Betrachtet man nun beispielsweise eine Auffrischrate von 50 % von PA12 im direkten Vergleich mit einer 10 %-igen Auffrischrate von TPU, lässt sich bei einer Bauraumgröße von 20 Litern eine Kosteneffizienz von 43 % gegenüber PA12 feststellen und bei einer Größe von 72 Litern sogar ganze 96 %.

Einen weiteren Vorteil, den Anwender erfahren, bezieht sich auf das Design for Additive Manufacturing (DfAM). Ob Rapid Prototyping, Werkzeugbau, Fertigungshilfen oder auch Serienteile – beschäftigt man sich gezielt mit dem Design für den anschließenden additiven Prozess mit pulverbasiertem Pulver, dann fällt auf, dass neben Kostenvorteilen ebenfalls die Leistung der 3D-gedruckten Teile davon profitieren kann. Was viele Anwender möglicherweise nicht direkt als einen Vorteil von pulverbasierten Polymeren beurteilen würden, steckt hinter der Nachbearbeitung. Ein unumgänglicher Prozessschritt stellt das Entpulvern, auch als Depowdering bekannt, dar, welches nach diesem Schritt durch Verwendung von Polymer-Pulvern über eine ausgeprägte Qualität der Teile verfügt. In den vergangenen Jahren hat AM Polymers in enger Zusammenarbeit mit der Firma AMT sowie LuxYours, welche sich auf die Nachbearbeitung spezialisiert hat, erreicht, dass 3D-gedruckte Teile nach Behandlung durch das Vapor Smoothing nicht nur optisch mit Spritzgussteilen verwechselt werden, sondern über einzigartige Eigenschaften wie zum Beispiel Durchsichtigkeit oder Glanz verfügen.

Das Polyurethan Pulver ROLASERIT® TPU01NIR ermöglicht die Herstellung von hellen und somit einfärbbaren flexiblen Teilen (Bild: AMP)

Nachdem wir uns einen generellen Überblick über die verstärkte unternehmerische Effizienz unter der Verwendung von Pulverpolymeren im 3D-Druck machen konnten, lohnt sich zudem ein gezielter Blick auf innovative Materialien. Neben bekannten Spritzgusstypen darf auch die Wichtigkeit von flammwidrigen Varianten nicht außer Acht gelassen werden. Daher hat man sich bei AM Polymers gezielt mit solchen Materialien auseinandergesetzt, die eine immense Widerstandsfähigkeit gegenüber offenen Flammen haben. Hierbei handelt es sich im Detail um TPU-Pulver, welches den Namen ROLASERIT® TPU01FR trägt, dessen Verkauf auf der diesjährigen Formnext startet. Jeder, der mit dem Umgang von TPU-Pulvern vertraut ist, wird wissen, dass eine störende Rauchentwicklung bis hin zur Zersetzung des Materials durch den Laser auftreten kann. Ein großer Pluspunkt für das ROLASERIT® TPU01FR , vor allem für Betriebe, wenn es um die Kapazitäten des Maschinenparks geht. Auch die Tatsache, dass beim ROLASERIT® TPU01FR-Pulver keine Flammen entstehen, wie es sonst bei standardisierten Materialien der Fall ist, spricht für eine sicherere Verwendung. Zusätzlich weist dieses thermoplastische Polyurethan, welches kaum Alterungseffekte zeigt, im Gegensatz zu sonstigen TPU-Pulvern, eine deutlich stärkere Fließfähigkeit und auch was die Verarbeitung angeht, fällt dies mit AM Polymers ROLASERIT® Produkten um einiges leichter.

Welchen Vorteil bringen zukünftige Materialien?

Neben dem TPU01FR wird AM Polymers mit Beginn 2023 drei weitere flammwidrige Polymer-Pulver (PP01FR, PBT01FR und PA11-01FR) auf den Markt bringen. All diese Pulvermaterialien sind nicht nur halogenfrei, sondern erfüllen die Brandschutz-Normen UN-ECE R118.03, Annex 7 und 8. Außerdem folgen weitere Prüfungen nach Brandschutz-Norm UL94 wie auch weitere im kommenden Jahr, sodass diese in unterschiedlichen Bereichen zum Einsatz kommen können. All diese Materialien sind für den Ersatzteilmarkt für den Serieneinsatz vorgesehen.

Im direkten Vergleich: Standard Plastik (links) und flammwidriges TPU01FR (rechts)

Bereits Anfang 2021 bereicherte AM Polymers mit seinen PBT und PA11 als verstärkte Carbon-Faser Variante den Markt. Solche Komposit-Polymere finden ihren Einsatz im herkömmlichen Markt der Spritzgusse dort, wo eine höhere Temperatur- wie auch mechanische Widerstandsfähigkeit von Teilen verlangt wird. Besonders was die Herstellung von Endanwendungen durch den 3D-Druck angeht, hat AM Polymers mit seinen PA6, PP und PA12 Pulvern mit Carbon-Fasern mit einer äußerst hohen Steifigkeit von bis zu 7300 MPa gesorgt, was in weiterer Folge die Verformung dieser Materialien stark einschränkt. Wenn Sie mehr über die Materialien von AM Polymers erfahren möchten, dann besuchen Sie den Material-Hersteller auf der Formnext am Stand 11.1-E36 oder klicken Sie HIER.

Werden Sie AM Polymers auf der Formnext besuchen? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook, Twitter, LinkedIN oder Xing mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter. Abonnieren Sie auch unseren Newsletter zur Formnext 2022!

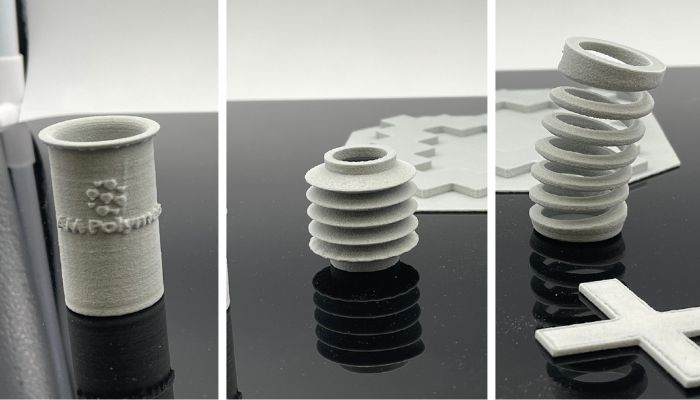

*Alle Bildnachweise: AM Polymers (Komposit Teile aus PBT und PA11 mit Carbon-Fasern)