Internationale Forschungsteams forschen an additiver Fertigung in Verbindung mit Ultraschall

Der additiven Fertigung lässt sich auf jeden Fall nachsagen, dass sie eine Technologie ist, die sich ebenfalls problemlos mit weiteren Technologien verbinden lässt, um somit den größtmöglichen Erfolg und Innovationen zu erzielen. Neben Künstlicher Intelligenz oder auch traditionellen Fertigungsmethoden haben nun drei Forschungsteams an der Verbindung zwischen additiver Fertigung und Ultraschall geforscht. Das Ziel, welches sich die Forschenden aus Dresden, dem Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS, Hamburg, dem Fraunhofer-Einrichtung für Additive Produktionstechnologien IAPT und Melbourne, Australien, dem RMIT Centre for Additive Manufacturing, gesetzt haben, bezieht sich auf Verbesserungen des industriellen 3D-Drucks für robustere, langlebigere und auch preiswertere Bauteile. Vor allem sollen diese Teile in der Luft- und Raumfahrt oder auch im Werkzeugbau ihre Anwendungen finden.

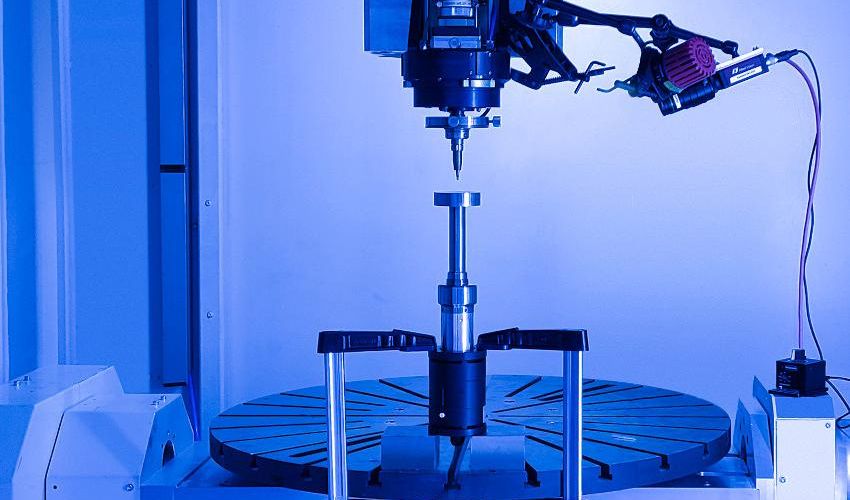

Dieses gemeinsame Forschungsprojekt, welches bereits im Juni 2022 gestartet hat und den Namen ‚UltraGrain‘ trägt beschäftigt sich mit besonderen Fokus auf draht- und pulverbasierten Laserauftragschweißen, wobei hier eine feinkörnige Mikrostruktur erzeugt wird. Diese soll anschließend unter anderem bessere mechanische Eigenschaften versprechen. Um dies auch wirklich in die Tat umsetzen zu können, musste die Verbindung zwischen additiver Fertigung und Ultraschall hergestellt werden. In der Praxis setzten die internationalen Forschungsteams dies folgendermaßen um: während dem additiven Herstellungsprozess wurden einzelne feine Vibrationen mit einer vordefinierten Frequenz durch das 3D-hergestellte Bauteil gesendet. Mit dem Einsatz des Ultraschalls wird hierbei verhindert, dass sich säulenartige Strukturen bilden, die oft unerwünscht sind, da sie auf Grund ihrer einseitigen Ausrichtung zu einem Nachteil hinsichtlich der mechanischen Leistungen führen. Kommt allerdings der Ultraschall zum Einsatz, so bilden sich stattdessen eher feinere und rund geformte Mikrokörner, die ebenfalls gleichmäßig verteilt sind.

Das Fraunhofer Institut IAPT hat in der Vergangenheit bereits zahlreiche additive Fortschritte für die Luft- und Raumfahrt erbracht (Bild: Fraunhofer IAPT)

Forschungsprojekt ist mit vier Millionen Euro dotiert

„Sowohl das Fraunhofer IAPT als auch das Fraunhofer IWS arbeiten schon seit längerer Zeit über persönliche Kontakte mit den australischen Kolleginnen und Kollegen zusammen. UltraGrain ist jedoch nun das erste finanziell dotierte Vorhaben, das direkt in einen Transfer gemeinsamer Forschungsergebnisse in die industrielle Praxis münden soll“, erklärt Ingomar Kelbassa, Institutsleiter des Fraunhofer IAPT. Die Forschungsteam sind überzeugt davon, dass das Projekt UltraGrain dabei hilfreich sein wird, wenn es darum geht, die additive Fertigung in eine industrielle Anwendung zu bringen. Außerdem sehen sich ebenfalls optimistisch über die Verbesserungen der additiven Fertigung mit Ultraschall.

Dass sich auf Grund dieser Neuerung nicht nur die Belastbarkeit der einzelnen additiv hergestellten Bauteile in chemischer und mechanischer Hinsicht verbessern lässt, ist allerdings noch nicht alles. Da die Forscherin der Lage sind, den Ultraschall äußerst gezielt zu steuern, können sie gleichzeitig festlegen, an welchen Stellen des Bauteils dies in dessen finalen Verwendung am Ende der größten Belastbarkeit ausgesetzt sein wird. Das bedeutet, dass die Forscher an diesen Stellen eine ultraschall-gesteuerte Kornstruktur einplanen können. Als konkrete Anwendungen nennen sie beispielsweise Gastanks von Raumsonden, da diese später ganz besonderen Herausforderungen ausgesetzt sein werden und über Jahre weg im Weltall verharren müssen; aber auch Werkzeuge bei Automobilhersteller können davon profitieren. „Mit UltraGrain können wir Eigenschaften wie die Ermüdungsbeständigkeit, Festigkeit, Belastbarkeit und Duktilität verbessern und reduzieren die Rissanfälligkeit von additiv gefertigten Bauteile deutlich“, erklärt Projektleiterin Elena López vom Fraunhofer IWS.

Bereits jetzt ist das wirtschaftliche Interesse am Projekt, welches den Ultraschall und die additive Fertigung miteinander vereint, groß. Falls Sie noch mehr über dieses Projekt erfahren möchten, dann klicken Sie bitte HIER.

Was ist Ihre Meinung zum Projekt zur Nutzung von Ultraschall in Verbindung zur additiven Fertigung? Teilen Sie es uns mit und kontaktieren Sie uns. Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf LinkedIN und auf Youtube zu finden.

*Titelbildnachweis: IWS / JOL