Vom Prototyping zur Großserienproduktion: Die Rolle von AM mit technischer Keramik für industrielle Anwendungen

Unter den verschiedenen Materialien für den 3D-Druck weckt die technische Keramik große Neugier und großes Interesse. Dies zeigt sich daran, dass der Markt für den keramischen 3D-Druck von Jahr zu Jahr wächst, da er in verschiedenen Branchen seinen Platz findet. Einem aktuellen Bericht von Fundamental Business Insights zufolge wurde der weltweite Markt für 3D-Druck-Keramik im Jahr 2023 auf etwa 45,12 Millionen US-Dollar geschätzt und wird bis 2032 voraussichtlich 519,72 Millionen US-Dollar erreichen, mit einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 31,2 % zwischen 2024 und 2032.

Dieses Wachstum lässt sich durch das zunehmende Interesse an technischer Keramik und ihren fortschrittlichen Eigenschaften erklären, darunter chemische Beständigkeit, elektrische Isolierung, hohe Temperaturbeständigkeit und Biokompatibilität. Diese Eigenschaften machen sie ideal für anspruchsvolle Branchen wie Luft- und Raumfahrt, Automobilbau, Energie und Medizin.

Die additive Fertigung von Keramik ist eine zunehmend präsente Technologie für industrielle Anwendungen.

Technische Keramik ist zwar ideal für Hochleistungsanwendungen, dennoch ist es nicht immer einfach, diese Materialien zu verarbeiten. Die Herausforderung beim Umgang mit keramischen Werkstoffen in der Teileproduktion besteht darin, die Materialeigenschaften und die Qualität für jedes Teil zu erhalten. Bei Produktionssteigerungen oder komplexen Geometrien können Probleme wie Porosität, Oberflächenrauhigkeit und Maßhaltigkeit auftreten.

Um dieser Herausforderung zu begegnen, haben sich heute mehrere Unternehmen entschieden, sich auf den keramischen 3D-Druck zu spezialisieren und die Machbarkeit der additiven Fertigung in Keramik für komplexe, serielle Anwendungen zu demonstrieren. Zu diesen Unternehmen gehört Bosch Advanced Ceramics, das 2014 als Teil der Tochtergesellschaft Bosch Business Innovations innerhalb der renommierten Bosch-Gruppe gegründet wurde und sich seitdem auf die industrielle Fertigung mit keramischer additiver Fertigung spezialisiert hat. Ziel von Bosch Advanced Ceramics ist es, die Lücke zwischen Prototyping und industrieller Großserienfertigung von Keramikbauteilen zu schließen.

Was sind die Vorteile der additiven Fertigung von technischer Keramik für industrielle Anwendungen?

Die Vorteile der additiven Fertigung im Vergleich zu herkömmlichen Herstellungsverfahren sind hinlänglich bekannt. Dazu gehören die Fähigkeit, hochdetaillierte und komplexe Teile herzustellen, ein flexiblerer und optimierter Prozess, die Möglichkeit, mehrere Funktionen in ein einziges Bauteil zu integrieren, um innovativere Produktdesigns zu ermöglichen, eine schnellere Markteinführung und Einsparungen in Bezug auf Geld und Zeit. Aber das ist noch nicht alles.

Wenn wir die additive Fertigung mit technischer Keramik näher betrachten, ist es auch wichtig festzustellen, dass AM es ermöglicht, die Verwendung von teuren Formen zu vermeiden, insbesondere für kleine und komplexe Teile. Dies trägt auch dazu bei, lange Wartezeiten und hohe Kosten für ihre Herstellung und Lieferung zu verringern. Ein weiterer wichtiger Punkt ist, dass die keramische additive Fertigung den Zugang zu einer flexiblen Fertigung ermöglicht, die sich leicht an veränderte Design- und Produktionsanforderungen anpassen lässt.

Dank dieser zahlreichen Vorteile profitieren heute immer mehr Unternehmen von der Herstellung keramischer Bauteile in großem Maßstab durch additive Fertigung. Dies zeigt deutlich, dass die Technologie nicht mehr, wie manchmal fälschlicherweise angenommen, auf die Welt des Prototyping beschränkt ist.

Ashu Sharma, CSO Bosch Advanced Ceramics, ist der Meinung, dass es wichtig ist, diese Vorteile zu kommunizieren, da sie noch nicht allen bekannt sind: „Da die additive Fertigung eine relativ junge Technologie ist, sind sich viele unserer Kunden nicht aller Vorteile bewusst. Wir inspirieren unsere Kunden in technischen Besprechungen und zeigen ihnen, wie sie diese Vorteile nutzen und die Technologie optimal einsetzen können.“ Die Herausforderung besteht also darin, das Potential der keramischen additiven Fertigung und die Breite der möglichen Anwendungen den meisten Menschen bekannt zu machen.

Anwendungsfälle von additiver Fertigung mit technischer Kreamik in verschiedenen Branchen

Aber wie lassen sich diese Vorteile in fortschrittliche Teile umsetzen? Wir haben Bosch Advanced Ceramics gebeten, uns konkrete Beispiele für umgesetzte Anwendungsfälle zu zeigen. Interessanterweise lassen sich diese Technologie und diese Werkstoffe tatsächlich an eine Vielzahl von Anwendungen und unterschiedliche Branchen anpassen.

Bosch Advanced Ceramics bedient Sektoren, die jeweils einzigartige Herausforderungen darstellen und maßgeschneiderte Lösungen erfordern. Dazu gehören vor allem die Medizin-, Halbleiter-, Energie-, Automobil- und Elektronikindustrie. Zu den jüngsten Projekten des Unternehmens gehört die Herstellung einer sehr kleinen und komplizierten Isolierhülse für ein Medizintechnikunternehmen. Die Hülse wurde für die elektrische Isolierung eines 0,5-mm-Drahtes in einem laparoskopischen Instrument entwickelt. Die Herausforderung bestand darin, ein Bauteil mit einem maximalen Außendurchmesser von 1,3 mm und einer Wandstärke von nur 90 µm herzustellen. Anforderungen, die mit herkömmlichen Fertigungsmethoden kaum zu erreichen sind.

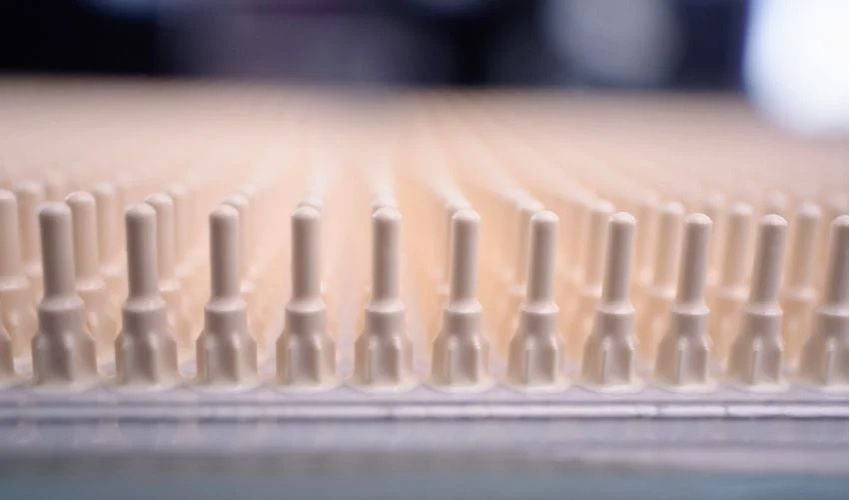

Dank der 3D-Druck-Technologie konnte Bosch Advanced Ceramics diese Herausforderung meistern, indem es schnelle Änderungen an Design und Prozessparametern vornahm und so seinen Fertigungsansatz verfeinern konnte. Durch den Einsatz der Lithographie-basierten Keramikfertigung (Lithography-based Ceramic Manufacturing, LCM) von Lithoz konnte das Unternehmen bis zu 1.400 Teile in einem einzigen Druckprozess und bis zu 50.000 Teile in einem Jahr herstellen. Der Erfolg des Projekts ermöglichte auch die Einführung innovativer und weniger invasiver laparoskopischer Instrumente für Patienten.

Die 3,65-mm-Hülse wurde aus Aluminiumoxid hergestellt, das eine hervorragende Wärmebeständigkeit, chemische Stabilität und elektrische Isolierung gewährleistet.

Eine weitere interessante Anwendung des keramischen 3D-Drucks ist die für das führende Unternehmen für automatisierte Maschinen STIWA. Hier wurde eine innovative Dosiernadel benötigt.

Normalerweise werden in automatisierten Klebeprozessen Dosiernadeln aus Metall verwendet, um hochviskose Klebstoffe präzise zu dosieren. Diese Bauteile müssen besonders robust und verschleißfest sein, da Stillstände in der Produktion erhebliche Kosten verursachen können. Bosch Advanced Ceramics hat für STIWA eine alternative Dosiernadel aus technischer Keramik entwickelt, die im 3D-Druckverfahren hergestellt wird.

Die Dosiernadel wurde auf einem Lithoz-Drucker mit Aluminiumoxid 99,8% gedruckt. Das Besondere an dieser Dosiernadel ist ihre komplexe Innengeometrie: ein Innenkegel, der sich von einigen Millimetern bis auf 0,8 mm verkürzt und durch eine ausgeklügelte Krümmung gekennzeichnet ist. Eine Geometrie, die mit herkömmlichen Fertigungstechniken nicht zu erreichen ist. Darüber hinaus sorgt die hohe Präzision des Herstellungsprozesses für eine extrem geringe Oberflächenrauheit, die einen reibungslosen Klebstofffluss durch das Loch fördert.

Die keramische Dosiernadel mit komplexer Innengeometrie.

Ein weiterer Bereich, der aufgrund der unglaublichen Eigenschaften dieses Materials vom keramischen 3D-Druck profitieren kann, ist zweifelsohne die Halbleiterindustrie. Ein erfolgreicher Anwendungsfall war nach Angaben von Bosch Advanced Ceramics die Herstellung einer 200 mm großen Ringklinge für die Handhabung und Bearbeitung von Wafern aus Kassetten oder Prozesskammern. Interessant ist, dass dieses aus >99,8 % Aluminiumoxid gefertigte Stück beeindruckende Maße von 250 x 200 x 3,5 mm aufweist und nur 280 Gramm wiegt. Im Inneren des Teils wurde ein 120 mm langer, durchgehender Innenkanal für den Durchfluss von Gas oder Flüssigkeit geschaffen.

Darüber hinaus verunreinigt Aluminiumoxid im Gegensatz zu Metallen die Wafer nicht und beeinträchtigt auch nicht die Reinheit bei der Halbleiterherstellung, was das Kontaminationsrisiko erheblich verringert. Seine nicht reaktive Beschaffenheit in Verbindung mit seiner hervorragenden Chemikalien- und Temperaturbeständigkeit macht es ideal für die Halbleiterumgebung und gewährleistet eine gleichbleibende und zuverlässige Leistung. Für diese Anwendung verwendete Bosch Advanced Ceramics einen Drucker von 3D Ceram, der die Herstellung des großen Rings mit hervorragender Dichte und Präzision in einem Stück ermöglichte.

Die additive Fertigung von Keramik ermöglicht Skalierbarkeit und Flexibilität sowohl bei der Konstruktion als auch bei der Herstellung von Teilen.

Diese Anwendungsfälle verdeutlichen das transformative Potential der keramischen additiven Fertigung für ein breites Spektrum industrieller Anforderungen. Durch die Bereitstellung zuverlässiger, hochwertiger Lösungen selbst für die anspruchsvollsten Anwendungen erweist sich diese Technologie als bahnbrechend. Die Zusammenarbeit mit Experten, die ein Projekt vom Konzept bis zur Serienreife begleiten können – wie Bosch Advanced Ceramics – stellt in der heutigen Industrie einen erheblichen Wettbewerbsvorteil dar.

„Durch die Beherrschung der gesamten Prozesskette von der Design-Iteration bis zum fertigen Bauteil haben wir die Technologie über das Prototypenstadium hinaus weiterentwickelt und produzieren nun aktiv keramische Bauteile in Serie mittels 3D-Druck, was die Machbarkeit und Zuverlässigkeit der additiven Fertigung für eine Reihe von Branchen unter Beweis stellt. Die Möglichkeit, hochpräzise technische Keramik mit komplexen Geometrien herzustellen, bietet echte Vorteile, von kürzeren Vorlaufzeiten bis hin zum effizienteren Einsatz von Materialien. Es ist klar, dass die additive Fertigung bei der weiteren Entwicklung der Technologie eine wichtige Triebkraft für Innovationen sein wird und der Industrie hilft, in einer sich schnell verändernden Landschaft wettbewerbsfähig zu bleiben“, fügte Sophie Berninger, CEO von Bosch Advanced Ceramics, hinzu. Um mehr über Bosch Advanced Ceramics und keramische AM-Anwendungen zu erfahren, klicken Sie HIER.

Was halten Sie davon, technische Keramik für AM einzusetzen? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Bildnachweise: Bosch Advanced Ceramics

Lithoz-Drucker

Hallo,

was kostet ein Lithoz-Drucker und welche Bauteilabmessungen sind inzwischen damit möglich?

Wie teuer sind die damit hergestellten Bauteile?

Sind wir in Qualität und Preis inzwischen bei denen der Standardtechniken der Keramik?

Wie weit sind die anderen 3D-Drucktechniken in Preis und Qualität, die mit dem Pulver starten?