8 Gründe, warum die additive Fertigung komplementär zu traditionellen Verfahren eingesetzt werden kann

In der Welt der Fertigung ist die Integration neuer Technologien ein Grundpfeiler für die Erhaltung der Wettbewerbsfähigkeit auf dem zunehmend anspruchsvollen und dynamischen globalen Markt. Die Einführung neuer Werkzeuge und Verfahren zielt oft darauf ab, die Effizienz zu steigern, Zeit und Kosten zu reduzieren und die hergestellten Teile zu verbessern. Die additive Fertigung beispielsweise wird als transformative Technologie in Branchen integriert, in denen traditionelle Verfahren fest etabliert sind. Ob als ergänzendes Werkzeug oder integriert in hybride Systeme, fest steht, dass die additive Fertigung mit konventionellen Methoden kompatibel ist.

Traditionelle Fertigungsverfahren sind nach wie vor die Norm in der Massenproduktion. Diese Technologien steht jedoch vor Herausforderungen in Bezug auf Nachhaltigkeit, Flexibilität beim Design und Effizienz beim Materialeinsatz. Trotzdem bleibt ihre Fähigkeit, große Mengen zu niedrigen Kosten zu produzieren, in vielen Fällen unübertroffen. Die Notwendigkeit, innovativ zu sein und sich an die modernen Anforderungen anzupassen, treibt die Einführung von prozessverbessernden Technologien wie der additiven Fertigung voran. Es gibt daher zahlreiche gute Gründe, warum Sie das Beste aus beiden Welten miteinander kombinieren sollten. Wir zählen Ihnen acht davon auf und erklären, wie die additive Fertigung andere Produktionsverfahren ergänzt.

#1: Rapid Prototyping

Rapid Prototyping ist in mehrfacher Hinsicht vorteilhaft für traditionelle Fertigungsverfahren. Einerseits dienen Iterationen zur Validierung von Entwürfen, bevor die endgültigen Teile in Serie produziert werden. Rapid Prototyping ist vor allem in Branchen wie der Automobil- und Luftfahrtindustrie für Aerodynamik- und Leistungstests nützlich. 3D-Prototypen können in Windkanälen oder Simulatoren getestet werden, um die Leistung zu bewerten, bevor das endgültige Teil mit herkömmlichen Materialien und Verfahren hergestellt wird. Andererseits können 3D-Prototypen auch zur Validierung herkömmlicher Fertigungswerkzeuge wie Spritzgussformen und Gussmodelle oder zur Validierung kritischer Komponenten bei der maschinellen Bearbeitung verwendet werden.

Letztendlich trägt Rapid Prototyping dazu bei, die durch Trial and Error in der herkömmlichen Fertigung entstehende Verschwendung zu reduzieren. Durch die Nutzung der Designflexibilität, die die additive Fertigung bietet, kann der Einsatz von Ressourcen optimiert und die Verschwendung minimiert werden. Dies ist bei subtraktiven Verfahren wie der maschinellen Bearbeitung nicht der Fall, bei denen ein Großteil des Ausgangsmaterials entfernt und verschwendet wird. Dieser Ansatz in Verbindung mit der Möglichkeit, auf Anfrage zu fertigen, macht auch große Lagerbestände überflüssig und minimiert die mit Überproduktion verbundene Verschwendung.

#2: Effizientere Formen

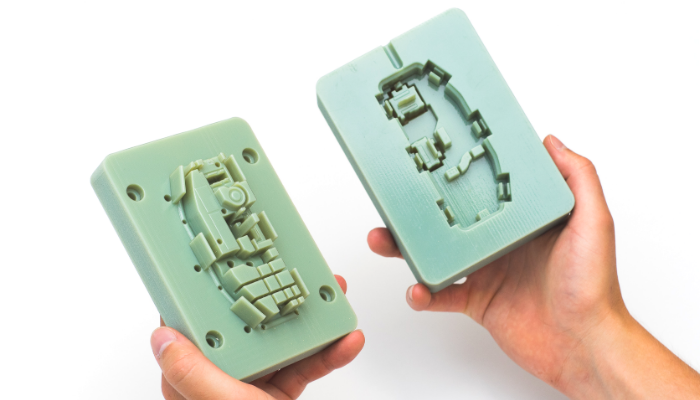

Im Rahmen der herkömmlichen Methoden ermöglicht der 3D-Druck die Herstellung von Formen für Verfahren wie das Spritzgießen. Da Formen mit komplizierten Geometrien, wie z. B. Kühlkanälen, gedruckt werden können, wird eine bessere Wärmeverteilung erreicht und die Abkühlzeit des Teils beschleunigt. Andererseits können funktionale Formenmodelle einfach und schnell erstellt werden, da der traditionelle Formenbau je nach Komplexität der Form Wochen oder sogar Monate dauert.

3D-Druck beschleunigt und optimiert die Herstellung von Spritzgussformen (Bild: Protolabs Network)

#3: 3D-gedruckte Modelle für Wachsausschmelzverfahren

Das Wachsausschmelzverfahren ist ein traditionelles Verfahren zur Herstellung von hochpräzisen Metallteilen. Mithilfe des 3D-Drucks können Modelle aus Wachs oder gießbaren Harzen mit komplexen und detaillierten Designs hergestellt werden, die mit herkömmlichen Methoden nur schwer zu fertigen wären. Dies verkürzt nicht nur die Produktionszeiten, sondern macht auch teure Werkzeuge wie Gussformen überflüssig. Darüber hinaus können mit der 3D-Technologie schnelle Iterationen des Modellentwurfs vorgenommen werden, was Anpassungen vor dem Gießen erleichtert. Dieser Ansatz kombiniert also die Flexibilität des digitalen Designs mit der Präzision der traditionellen Fertigung.

#4: Optimierung von Schneidewerkzeugen

Neben der Verbesserung der fertigen Teile ermöglicht die additive Fertigung auch die Optimierung der herkömmlichen Werkzeuge selbst. Fräswerkzeuge, die in der Regel mit Hartmetalleinsätzen hergestellt werden, können aufgrund der beim Schneiden entstehenden Hitze schnell verschleißen. Außerdem lassen sie sich nur schwer maschinell herstellen. Dank des 3D-Drucks ist es möglich, Werkzeuge mit maßgeschneiderten Geometrien und internen Kühlkanälen herzustellen, die die Wärme in der Schneidzone ableiten und so die Lebensdauer und Leistung der Werkzeuge erheblich verlängern.

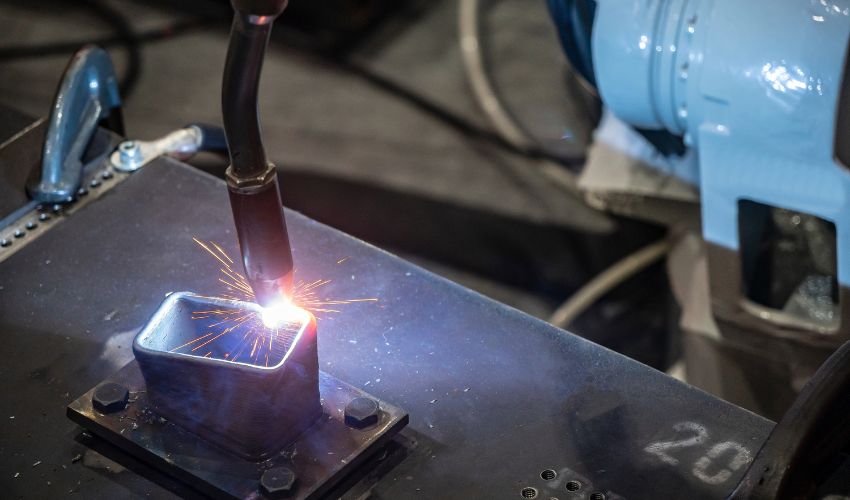

#5: Fertigungsvorrichtungen und -einrichtungen

In der Fertigung sind Vorrichtungen wichtige Werkzeuge, um die Genauigkeit, Effizienz und Wiederholbarkeit von Prozessen zu verbessern. Dank der additiven Fertigung können Vorrichtungen schneller hergestellt und an die spezifischen Anforderungen des jeweiligen Prozesses angepasst werden. Beispiele für solche Werkzeuge sind Bohrvorrichtungen, Spannvorrichtungen, Schweißvorrichtungen und -werkzeuge usw. So ist es möglich, eine Schweißvorrichtung zu drucken, die die genaue Positionierung von Teilen in einer komplexen Baugruppe gewährleistet, menschliche Fehler minimiert und die Wiederholbarkeit maximiert. Dies ist besonders wertvoll in Branchen wie der Automobilindustrie und der Luft- und Raumfahrt, wo Genauigkeit für die Funktionalität und Sicherheit der Produkte entscheidend ist.

Vorrichtungen sorgen für Präzision in der traditionellen Fertigung (Bild: Parts to go)

#6: Kombination von Werkstoffen

Ein weiterer Grund für die Integration der additiven Fertigung in herkömmliche Verfahren ist die Möglichkeit, bei der Herstellung eines einzigen Teils mehrere Werkstoffe zu verwenden. Der 3D-Druck erleichtert die Verwendung fortschrittlicher Werkstoffe wie Legierungen, Keramiken oder verstärkte Polymere, um komplexe innere Strukturen oder maßgeschneiderte Komponenten zu schaffen, die mit herkömmlichen Methoden nur schwer zu realisieren wären. Auf der anderen Seite kann die traditionelle Fertigung mit stärkeren Materialien oder Materialien mit spezifischen Eigenschaften arbeiten, wie z. B. gehärteten Metallen, die subtraktive Verfahren für hochwertige Endbearbeitungen erfordern.

Bei der hybriden Fertigung können Werkstoffe während der Herstellung kombiniert werden, zum Beispiel wenn ein Produkt in einem Bereich Hitze oder Zugfestigkeit benötigt und nicht das gesamte Teil. Bei diesem Verfahren können die Hersteller die spezifischen Werkstoffe für das Teil verwenden, das sie benötigen, und für den Rest des Teils kostengünstigere Werkstoffe einsetzen, ohne die Endqualität zu beeinträchtigen.

#7: Reparatur und Wartung

Der 3D-Druck hilft auch bei der Wartung, Reparatur und dem Ersatzteilmarkt in der traditionellen Fertigung, indem er schnelle und effiziente Lösungen zur Verlängerung der Lebensdauer von Werkzeugen und Komponenten bietet. Mithilfe des Reverse Engineering ist es zum Beispiel möglich, physische Teile durch 3D-Scannen zu analysieren und eine digitale Kopie zu erstellen, die in ein CAD-Modell umgewandelt wird. Dieses Modell kann modifiziert oder repliziert werden, um nicht mehr verfügbare Teile wiederherzustellen und so lange Vorlaufzeiten und hohe Kosten im Zusammenhang mit dem Austausch zu vermeiden.

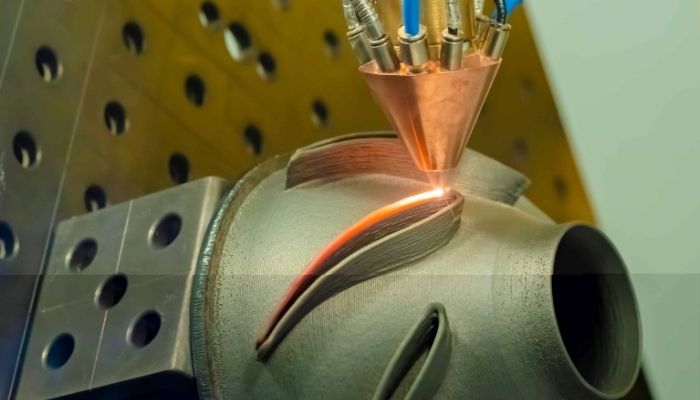

Darüber hinaus ermöglichen fortschrittliche 3D-Drucktechnologien, wie z. B. die direkte Energieabscheidung (DED), die Reparatur von Metallkomponenten, indem nur an den beschädigten Stellen Material hinzugefügt wird, während der Rest der Struktur erhalten bleibt. Dies ist besonders nützlich bei Anwendungen, bei denen die Teile teuer sind oder lange Herstellungszeiten haben. Im Laufe der Zeit werden dadurch nicht nur die Kosten gesenkt, sondern auch die Abfallmenge minimiert, da Werkzeuge oder Geräte, die wieder funktionsfähig gemacht werden können, nicht vorzeitig ausrangiert werden müssen.

Die DED-Technologie kann Metallpulver oder Draht nur auf die Teile auftragen, die es benötigen.

#8: Schnellere Markteinführung

Durch die Nutzung der Fähigkeit der additiven Fertigung, schnelle Prototypen zu erstellen, können Produkte schneller auf den Markt gebracht werden. Mit 3D-gedruckten Prototypen können Unternehmen Entwürfe viel schneller und kostengünstiger als mit herkömmlichen Methoden validieren und testen und so die Produktentwicklungszeiten erheblich verkürzen. Dies wird erreicht, weil der 3D-Druck die Brückenproduktion unterstützt, die eine Zwischenstufe zwischen der Prototypenherstellung und der Massenproduktion mit herkömmlichen Methoden darstellt. Mit dieser Technik können Unternehmen kostengünstig Kleinserien von Produkten herstellen, während sie z. B. darauf warten, dass große Produktionsanlagen in Betrieb genommen werden können.

Was halten Sie davon, die additive Fertigung komplementär zu traditionellen Verfahren einzusetzen? Lassen Sie uns dazu gerne einen Kommentar da oder teilen Sie uns Ihre Meinung auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.