#3DStartup: Sprybuild und die Automatisierung des Harz-3D-Drucks

Das in Israel ansässige Startup Sprybuild hat es sich zum Ziel gesetzt, automatisierte 3D-Drucklösungen zu entwickeln, die dem Benutzer mehr Flexibilität erluaben. In diesem Sinne hat Sprybuild einen Harz-3D-Drucker entwickelt, der mit einem Förderband ausgestattet ist. Anstelle der herkömmlichen Druckplatte handelt es sich dabei um ein Metallband, das die Teile nach und nach abrollt. Das Unternehmen hat sich für ein DLP-Verfahren entschieden, das hohe Geschwindigkeiten erreichen kann. Sprybuild konzentriert sich auch auf ein Nachbearbeitungssystem, um den gesamten Workflow zu automatisieren und eine schlüsselfertige Lösung anzubieten. Wir trafen uns mit Oleg Khalip, dem CEO, um mehr über den 3D-Drucker, die Ziele des Startups und seine zukünftigen Entwicklungen zu erfahren.

3DN: Könnten Sie sich und Sprybuild kurz vorstellen?

Mein Name ist Oleg Khalip und ich bin CEO von Sprybuild. Ich habe seit 1992 in der Ukraine mehrere Unternehmen gegründet und geleitet, die mit der Fertigung zu tun haben. Ich habe mich aktiv mit Erfindungen und Technik beschäftigt. Im Jahr 2016 habe ich ein Team von Enthusiasten zusammengestellt und Sprybuild gegründet – ein Startup, das sich auf die Entwicklung fortschrittlicher 3D-Drucklösungen spezialisiert hat. Seitdem habe ich es geleitet und finanziert, bis der Krieg ausbrach und wir unseren Standort nach Haifa, Israel, verlegten. Dort haben wir unsere Produkte überdacht, mit der Umsetzung neuer Ideen begonnen und äußerst wichtige Partnerschaften geschlossen.

Das Team von Sprybuild.

Unser Ziel ist es, die Fertigungsindustrie zu revolutionieren, indem wir automatisierte und effiziente Lösungen für den 3D-Druck anbieten, die in verschiedenen Branchen – von der Luft- und Raumfahrt bis zur Medizin – eingesetzt werden können. Unsere Innovationen zielen darauf ab, Fertigungsprozesse zu vereinfachen, Kosten zu senken und die Auswirkungen auf die Umwelt zu minimieren. Wir sind davon überzeugt, dass der 3D-Druck unbegrenzte Möglichkeiten bietet, eine nachhaltigere Zukunft zu schaffen, und arbeiten daher ständig daran, unsere Technologien zu verbessern und ihre Anwendungsmöglichkeiten zu erweitern. Bei Sprybuild sind wir stolz auf unser Team, das das Herzstück unserer innovativen Aktivitäten bildet. Dank des Fachwissens und unseres kreativen Ansatzes sind wir in der Lage, 3D-Drucktechnologien zu implementieren, die die Effizienz der auf dem Markt verfügbaren Lösungen nicht nur erfüllen, sondern sogar übertreffen.

3DN: Wie kam es zur Gründung von Sprybuild?

Mit Erfahrung in der Feinwerktechnik und der chemischen Fertigung, mit den Ressourcen und der unternehmerischen Erfahrung träumte ich davon, den Prozess des 3D-Drucks radikal zu beschleunigen. Zusammen mit einer kleinen Forschungsgruppe stürzten wir uns 2016 in das Abenteuer. 2017 zeigten wir auf der TechCrunch Disrupt in San Francisco unseren ersten Prototypen eines Hochgeschwindigkeits-3D-Harzdruckers in Aktion: Damals stellten wir einen Rekord für die Druckgeschwindigkeit auf – 10 mm/min entlang der Z-Achse, was immer noch ein beeindruckendes Ergebnis ist. Wir wurden inspiriert und ich glaube, dass Sprybuild zu diesem Zeitpunkt wirklich zu einem Unternehmen wurde, aber wir mussten noch die Herausforderungen der Branche verstehen und unsere Ziele richtig setzen.

3DN: Könnten Sie Ihren Drucker genauer erklären?

Das Herzstück des Sprybuild-Druckers ist die DLP-Technologie mit einem Förderband anstelle einer Druckplatte. Dieses Metallband bewegt sich in einem spitzen Winkel zur DLP-Projektion und weist einen bemerkenswert hohen Grad an Oberflächenstabilisierung auf, der durch die Verwendung eines effektiven, aber einfachen Magnetsystems erreicht wird. Darüber hinaus bietet es eine automatische Freigabefunktion für Teile, die Ausfallzeiten des Druckers praktisch eliminiert.

Die Sprybuild-Technologie implementiert eine solide optische Schnittstelle, die einen kontinuierlichen Bauprozess ermöglicht, der der von Carbon3D entwickelten CLIP-Technologie ähnlich ist, sich aber von ihr unterscheidet. Die Herausforderung war eine doppelte: die Notwendigkeit der Harzhemmung in der Nähe der Schnittstelle zu eliminieren und gleichzeitig „tote Zonen“ zu schaffen, in denen das Harz flüssig bleiben könnte. Diese Zonen sind entscheidend, um einen gleichmäßigen Harzfluss in den Druckbereich zu gewährleisten, ein Schlüsselfaktor für das Erreichen von Hochgeschwindigkeitsdrucken. Dank des Einfallsreichtums von Sprybuild konnte eine Schnittstelle entwickelt werden, die diese Anforderungen erfüllt, einen effizienten Harzfluss gewährleistet und nur dort aushärtet, wo es notwendig ist.

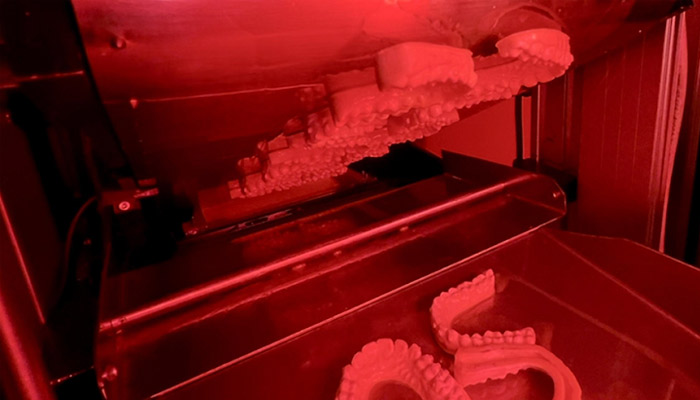

Wir waren die ersten, die ein einzigartiges kontinuierliches Herstellungsverfahren entwickelt haben, das keine Inhibition des Harzes durch Sauerstoff oder Licht erfordert und bei dem eine Vielzahl von UV-Harzen verwendet werden kann. In einem kürzlich entwickelten Prototyp haben wir einen stabilen und qualitativ hochwertigen Druck von Zahnmodellen mit einer Geschwindigkeit von 55 mm/min (100 Mikron Schicht) erreicht, mit der Möglichkeit, 150 mm/min zu erreichen.

Sprybuild entwickelt derzeit ein vollautomatisches Nachverarbeitungssystem für den Drucker. Es zielt darauf ab, den Strom der gedruckten Teile sequentiell zu verarbeiten und die Notwendigkeit menschlicher Eingriffe in den Nachdruckschritten zu eliminieren, die traditionell das Reinigen, Trocknen und Aushärten der gedruckten Objekte umfassen, sowie den menschlichen Kontakt mit potentiell gefährlichen Materialien wie Alkohol und Harzen zu minimieren.

Dieser Ansatz rationalisiert den gesamten Prozess der additiven Fertigung vom Druck bis zur Nachbearbeitung und macht ihn effizienter und skalierbarer. Damit wird eine der größten Herausforderungen der additiven Fertigung angegangen, nämlich die Reduzierung der arbeits- und zeitintensiven Schritte nach dem Druck, die oft zu Engpässen im Produktionsablauf werden können. Durch die Automatisierung dieser Schritte steigert Sprybuild nicht nur die Produktivität, sondern garantiert auch eine gleichbleibende Qualität aller gedruckten Teile, da die Nachbearbeitung kontrolliert und präzise ausgeführt wird.

Darüber hinaus entspricht dieser Ansatz der Entwicklung der Industrie hin zu vollautomatischen Lösungen für die additive Fertigung, bei der das Ziel darin besteht, menschliche Fehler und Arbeitskosten zu minimieren und gleichzeitig Ausbeute und Qualität zu maximieren. Die Integration eines automatisierten Nachbehandlungssystems in Sprybuilds kontinuierliche 3D-Harz-Drucktechnologie ist ein weiterer Schritt, um den 3D-Druck für die Massenproduktion und eine breite Palette von industriellen Anwendungen praktikabler zu machen.

Der Harz-3D-Drucker verfügt über ein Laufband, um eine höhere Produktivität und Automatisierung zu ermöglichen.

3DN: Um welche Anwendungen geht es da genau?

Sprybuild bietet spezialisierte Lösungen für verschiedene Anwendungen:

- Die Herstellung von Zahnmodellen, wodurch die Genauigkeit der Zahnpflege verbessert wird.

- In der Schuhindustrie wird unsere Technologie die Herstellung von Oberteilen und Einlegesohlen rationalisieren und so eine unübertroffene Personalisierung und Bequemlichkeit bieten.

- Die Vielseitigkeit unserer Drucker erstreckt sich auch auf die Herstellung von Brillengestellen, was neue Ebenen der Designfreiheit und Haltbarkeit mit sich bringt.

- Im Gesundheitssektor erleichtern unsere Lösungen die Herstellung von Hörgeräten und prothetischen Elementen, wobei die spezifischen Bedürfnisse der Patienten im Vordergrund stehen, um eine bessere Lebensqualität zu erreichen.

- Unsere Technologie eignet sich hervorragend für die Erstellung detaillierter Verbrennungsmodelle für den Feinguss, der für hochwertige Komponenten in verschiedenen Branchen unerlässlich ist.

- Auch die Produktion von Steckverbindern und Gehäusen für elektrische Geräte wird von einer deutlichen Verbesserung der Effizienz und Qualität profitieren und so den Anforderungen des sich schnell verändernden Elektronikmarktes gerecht werden.

3DN: Was sind Ihre zukünftigen Projekte?

Sprybuild will die Landschaft des 3D-Drucks verändern, indem es autonome Hardwarefähigkeiten mit einem fortschrittlichen KI-Software-Stack verschmilzt. Obwohl wir uns mit Sprybuild noch in den frühen Stadien der Softwareentwicklung befinden, haben wir bereits erfolgreich wichtige Funktionen wie automatisiertes Slicen und Verschachteln direkt in den Drucker integriert.

Die nächste Phase konzentriert sich auf die Entwicklung von KI-gestützten Systemen für das Scannen und die Qualitätsprüfung. Diese Komponenten sind nicht einfach nur Verbesserungen, sie sind entscheidend, um einen stabilen und zuverlässigen Betrieb des Druckers zu gewährleisten. Sobald sie vollständig implementiert sind, werden sie eine Selbstkalibrierung und einen „Autopilot-Modus“ für den Druckprozess ermöglichen.

Sprybuilds Integration fortschrittlicher Software- und Hardwarekapazitäten legt den Grundstein für ein robusteres und zuverlässigeres Geschäftsmodell, das auf Abonnements basiert. Dieses Modell stellt nicht nur sicher, dass die Benutzer immer Zugang zu den neuesten Entwicklungen haben, sondern positioniert Sprybuild auch als Partner für ihren betrieblichen Erfolg, indem es kontinuierliche Unterstützung, Updates und Verbesserungen bereitstellt. Dieser Ansatz könnte die Eintrittsbarriere für den hochwertigen 3D-Druck erheblich senken und ihn für eine größere Anzahl von Unternehmen und Branchen zugänglich machen.

Der Harz-3D-Drucker.

3DN: Haben Sie noch ein abschließendes Wort an unsere Leserschaft?

Die unglaubliche Qualität und die Bandbreite der Produkte, die wir jetzt mit photopolymeren Harzen herstellen können, sind wirklich aufregend. Die Kosten sinken, was eine Welt der Möglichkeiten für die Herstellung von personalisierten Artikeln im industriellen Maßstab eröffnet. Wir haben alles, von widerstandsfähigen, langlebigen Harzen über flexible Elastomere bis hin zu speziellen, sauber verbrennenden Harzen für den Guss und sogar Materialien, die Keramik oder Metalle in die Mischung einbringen.

Die Langsamkeit von SLA ist nur die Spitze des Eisbergs. Die Hersteller sehen sich mit einer ganzen Reihe von Problemen konfrontiert: Die Vorarbeit kann mühsam sein, das Erreichen einer gleichbleibenden Qualität kann einem Glücksspiel gleichen, und von der fehlenden Automatisierung der Nachbearbeitung will ich gar nicht erst reden. Und dann ist da noch die Verschwendung – diese unterstützenden Strukturen und die Reinigungslösungen der IPA – plus all die Handarbeit und der Stapel an zusätzlicher Ausrüstung, die Sie benötigen.

Wir sind vor diesen Herausforderungen nicht zurückgeschreckt. Wir haben die Ärmel hochgekrempelt und uns ehrgeizige Ziele gesetzt. Sieben Jahre Blut, Schweiß und Tränen später können wir mit Stolz sagen, dass wir für jede ihrer Herausforderungen eine Lösung gefunden haben. Es geht nicht nur darum, die Dinge schneller oder billiger zu machen. Es geht darum, die Grenzen dessen, was mit dem 3D-Druck möglich ist, zu erweitern und ihn zu einem wesentlichen Bestandteil der industriellen Fertigung zu machen. Wir sprechen über eine Zukunft, in der maßgeschneiderte Produkte die neue Norm sein werden.

Was halten Sie von Spruybuild? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Bildnachweise: Sprybuild