#3DExpress: MIT erforscht Bauabfälle und Schlamm als Baumaterial

Freitags ist es an der Zeit auf die vergangene Woche zurückzublicken. Was gibt es Neues in der Welt der additiven Fertigung? Welche Kollaborationen oder Anwendungen haben diese Woche Aufsehen erregt? In unserem Format #3DExpress berichten wir genau davon und informieren Sie pünktlich vor dem Wochenende mit fünf relevanten Nachrichten aus der AM-Branche. In dieser Ausgabe von #3DExpress lesen Sie darüber, wie das MIT Bauabfälle und Schlamm sinnvoll wiederverwertet und für den Bau einsetzt. Außerdem berichten wir über eine Kooperation zwischen CoreTechnologie und Phasio und die Ziele des Konsortiums energize.am. Zum Abschluss von #3DExpress stellen wir Ihnen noch das neue SLS-Reallabor der Neue Materialien Bayreuth vor und zwei industrielle Keramik-3D-Drucker von Roland DG Corporation. Viel Spaß beim Lesen der #3DExpress und einen schönen Start ins Wochenende.

Die Verwendung von Schlamm im Bauwesen

Wie Sie wissen, ist die additive Fertigung mittlerweile eine immer beliebtere Methode, um die Betonwände unserer zukünftigen Gebäude und Häuser zu entwerfen. Aber was wäre, wenn wir nun auch Schlamm verwenden könnten, um die Kosten zu senken und noch einen Schritt weiter zu gehen? Das ist das Ziel des MIT: Ein Forscherteam hat eine Methode entwickelt, um leicht behandelten Schlamm in ihrem 3D-Drucker verwenden zu können. Das Ziel war es, Schalungen herzustellen, in die sie dann den endgültigen Beton gießen würden. Diese werden traditionell aus Holz gefertigt und sind wesentlich teurer als die aus Schlamm im 3D-Drucker hergestellten. Sandy Curth, Doktorandin an der Architekturabteilung des MIT, war an der Leitung des Projekts beteiligt. Sie erklärt: „Was wir gezeigt haben, ist, dass wir im Wesentlichen den Boden, auf dem wir uns befinden, oder den Erdabfall einer Baustelle nehmen und ihn in eine präzise, hochkomplexe und flexible Schalung für individuelle Betonstrukturen verwandeln können.“ Die Möglichkeiten scheinen dann endlos zu sein!

Eine Software-Partnerschaft für die additive Fertigung

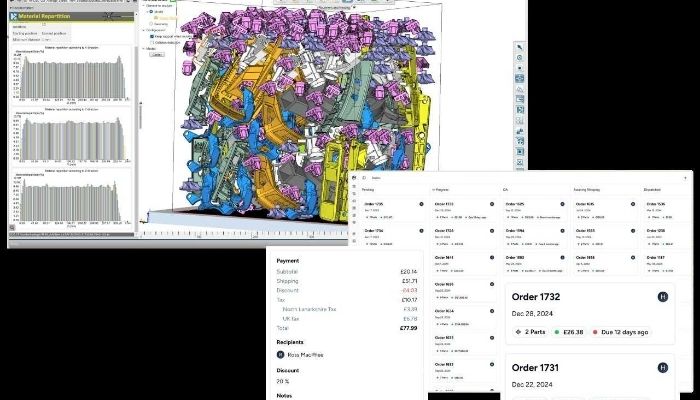

Das deutsch-französische Softwareunternehmen CoreTechnologie, das hinter der Lösung 4D_Additive für den 3D-Druck steht, hat eine strategische Partnerschaft mit dem Startup Phasio bekannt gegeben, das ebenfalls Software für die digitale Fertigung entwickelt. Die beiden Unternehmen bringen gemeinsam eine automatisierte Lösung für die SLS- und MJF-Technologie auf den Markt. Im Grunde geht es darum, die Phasio Software in 4D_Additive zu integrieren und so automatisierte Arbeitsabläufe für die additive Fertigung zu ermöglichen, die völlig nahtlos sind. Beide Lösungen basieren auf KI, was eine Optimierung der Produktionsplanung, eine bessere Druckqualität und schnelle und genaue Angebote ermöglicht. Diese Integration ermöglicht es Ihnen also, Fehler zu reduzieren, eine optimale Auslastung Ihrer 3D-Drucker zu gewährleisten und somit Ihre Ressourcen besser zu verwalten.

Die Integration von 4D_Additive und Phasio ermöglicht einen kontinuierlichen und automatisierten additiven Fertigungsprozess (Bild: CoreTechnologie GmbH)

Konsortium energize.am treibt innovative Lösungen für Energieversorgung und nachhaltige Fertigung voran

Das Konsortium Energize.am setzt sich dafür ein, die additive Fertigung verstärkt in den Energiesektor zu bringen, um die Energieeffizienz, Nachhaltigkeit und Effizienz der Lieferketten zu verbessern. Mitglieder des internationalen Konsortiums sind internationale Unternehmen, Forschungseinrichtungen und Experten der Industrie, darunter Autentica, Wayland Additive oder Continuum. Ziel ist es, 3D-Druckverfahren für die Energiebranche weiterzuentwickeln, Standards in diesem Sektor festzulegen und die Skalierung voranzutreiben. Auf diese Weise sollte die Produktion wieder an den Verbrauchsstandort angenähert werden, um die Abhängigkeit von globalen Lieferketten zu minimieren. Außerdem liegt ein Fokus auf der Nachhaltigkeit, was durch die Optimierung des Material- und Energieeinsatzes gelingen soll.

Bild: energize.am

Reallabor für SLS-Druck in Bayreuth eröffnet

Die Neue Materialien Bayreuth GmbH(NMB) hat in ihrem Technikum ein neues Reallabor für den SLS-Druck eingeweiht. Die Demofabrik soll genutzt werden, um die gesamte Bandbreite des pulverbasierten Kunststoffdrucks auszuschöpfen und Potentiale zu erforschen. Neben dem Fokus auf Materialien, werden auch Automatisierung und Digitalisierung des 3D-Drucks eine Rolle im Forschungsansatz spielen. „Die durchgehend automatisierte Prozesskette ermöglicht damit nicht nur innovative Lösungen für aktuelle Herausforderungen, sondern ist ein wegweisendes Reallabor für die Zukunft der additiven Fertigung. Die Demofabrik ist ein Paradebeispiel für die Investitionsstrategie der NMB. Wir treiben neue Technologien voran, um die Wettbewerbsfähigkeit des Wirtschaftsstandorts zu sichern“, so NMB-Geschäftsführer Holger Ruckdäschel.

Eröffnung des Reallabors. Vorne: Staatssekretär Tobias Gotthardt und NMB-Geschäftsführer Prof. Holger Ruckdäschel. Hinten: UBT-Präsident Prof. Stefan Leible, Regierungsvizepräsident Thomas Engel, OB Thomas Ebersberger, Hauptgeschäftsführer IHK zu Coburg Siegmar Schnabel, Hauptgeschäftsführer IHK für Oberfranken Bayreuth Wolfram Brehm. (Bild: NMB)

Zwei neue industrielle Drucker für Keramik

Der Hersteller Roland DG Corporation hat gerade die Einführung von zwei Keramik-3D-Druckern, dem PB-600 und dem PB-400, angekündigt. Es handelt sich um industrielle Lösungen, die auf der Technologie Binder Jetting basieren und ein Druckvolumen von 595 x 600 x 250 mm bzw. 390 x 290 x 200 mm bieten. Sie verwenden ein Brightorb-Keramikpulver, das aus sehr feinen Partikeln besteht, um die beste Leistung zu gewährleisten – typischerweise schrumpft es beim Sintern nur um 1 %. Ryugo Nimura, Präsident der Abteilung Global Sales and Marketing bei Roland, sagt: „Die Drucker können Keramikobjekte herstellen, sogar solche mit komplexen Strukturen, von denen man früher nur träumen konnte, darunter kunstvolle Innendekorationen, Keramikpaneele und -wände, Nachbildungen von Kunstwerken sowie Kunsthandwerk, Steingut und andere Strukturen.“

Was halten Sie von unseren #3DExpress-Nachrichten der Woche? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.