Laser-Pulverbett-Schmelzen: Wir erklären Ihnen das 3D-Druckverfahren

Das Laser-Pulverbett-Schmelzen ist eine Gruppe von additiven Fertigungsverfahren für Metalle, bei denen, wie der Name schon sagt, ein Pulverbett und ein Laser verwendet werden, um das Pulver miteinander zu verschmelzen. Dazu gehört insbesondere DMLS (Direct Metal Laser Sintering), ein 3D-Druckverfahren für Metall, das für seine Fähigkeit bekannt ist, komplexe Metallteile herzustellen. In diesem Artikel befassen wir uns ausführlich mit dem Laser-Pulverbett-Verfahren und insbesondere mit DMLS, angefangen bei der Geschichte und der Funktionsweise bis hin zu den Vorteilen, Nachbearbeitungsschritten und Auswirkungen auf den 3D-Druckmarkt.

Geschichte und Entwicklung von DMLS

Der Ursprung von DMLS (Direct Metal Laser Sintering) liegt in den 1990er Jahren, als das Unternehmen EOS das Verfahren patentieren ließ. Zur selben Zeit führte das Fraunhofer-Institut 1995 den Begriff SLM (Selective Laser Melting) ein, zur Bezeichnung einer ähnlichen Technologie. Obwohl die Begriffe DMLS und SLM unterschiedliche Ursprünge haben, sind die Verfahren, für die sie stehen, in Wirklichkeit sehr ähnlich. Um Verwirrung zu vermeiden, werden diese Technologien im Allgemeinen als Selektives Laserschmelzen im Pulverbett bezeichnet, wobei angemerkt wird, dass diese Verfahren, anders als der Begriff „DMLS“ vielleicht vermuten lässt, nicht das Sintern, sondern vielmehr das Schmelzen von Metallpartikeln beinhalten.

Bild : Fraunhofer ILT, Aachen, Germany

Der Unterschied zwischen Sintern und Schmelzen ist recht einfach: Beim Schmelzen wird das Metall durch eine hohe Temperatur von einem festen in einen flüssigen Zustand überführt; beim Sintern hingegen kann das Metall nicht schmelzen, da die verwendete Temperatur nicht hoch genug ist. Infolgedessen werden die Pulverpartikel zusammengepresst, wobei ein Hohlraum und somit Löcher zurückbleiben. Um ein recht anschauliches Bild zu nehmen, ist es so, als würden Sie Äpfel aufeinanderstapeln: Zwischen zwei Früchten wird immer eine Lücke bleiben. Im Gegensatz zum Schmelzverfahren, bei dem die Flüssigkeit die Lücken füllt, haben 3D-gedruckte Teile daher eine geringe mechanische Festigkeit.

Funktionsweise des Laser-Pulverbett-Schmelzens

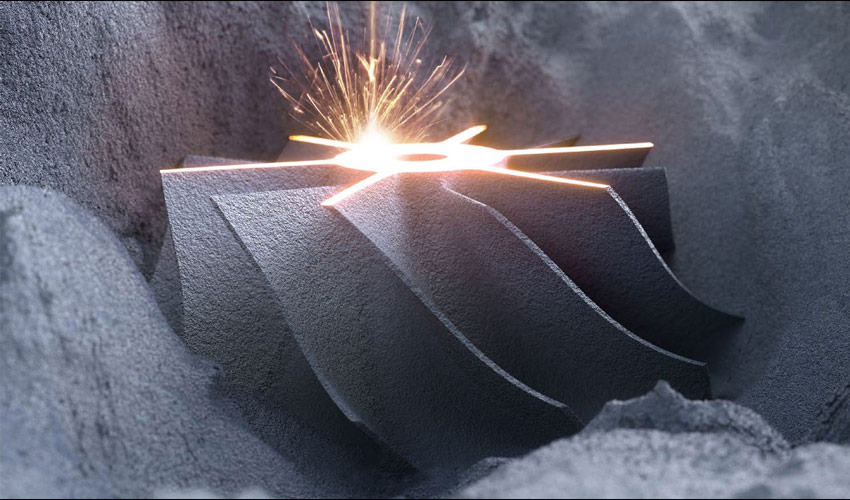

Um den Druckvorgang einzuleiten, erzeugt der 3D-Drucker in seiner Kammer eine inerte Atmosphäre und heizt sie auf die optimale Drucktemperatur auf. Dann wird eine dünne Schicht Metallpulver, die in der Regel zwischen 20 und 60 Mikrometer dick ist, auf eine Platte aufgetragen. Ein Faserlaser tastet dann den Querschnitt des Teils ab und schmilzt die Metallpartikel entsprechend dem 3D-Modell. Sobald eine Schicht fertig ist, senkt sich das Tablett und eine neue Schicht Pulver wird hinzugefügt, wobei dieser Vorgang Schicht für Schicht wiederholt wird, bis das endgültige Teil geformt ist. Zusammenfassend lässt sich der DMLS-3D-Druckprozess wie folgt beschreiben:

- Vorbereitung des Materials: Das Ausgangsmaterial ist ein feines Metallpulver, oft eine bestimmte Legierung. Dieses Pulver wird in einem Trichter gelagert und der Druckmaschine zugeführt.

- Vorwärmen: Vor dem Drucken wird das Pulver auf eine Temperatur etwas unterhalb seines Schmelzpunkts vorgewärmt. Dadurch wird sichergestellt, dass sich das Material nach dem Durchgang des Lasers schnell verfestigt.

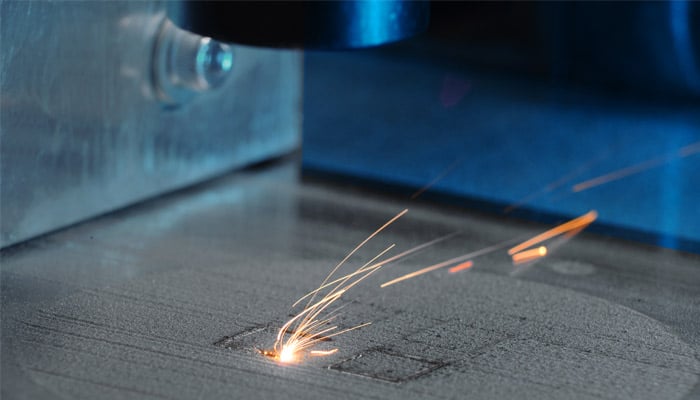

- Pulverauftrag: Für jede Schicht des Drucks wird mithilfe einer Rolle ein dünner Pulverfilm auf die Druckplatte aufgetragen.

- Laserschmelzen: Ein Hochleistungslaser wird präzise auf die oberste Schicht des Metallpulvers gerichtet. Die Intensität des Lasers wird so eingestellt, dass er die Schmelztemperatur des Materials erreicht, wodurch es schmilzt und sich beim Abkühlen sofort wieder verfestigt. Dieser Schritt wird Schicht für Schicht wiederholt, um das Objekt Schicht für Schicht aufzubauen.

Hauptvorteile von Laser-Pulverbett-Schmelzen

Das Laser-Pulverbett-Schmelzen, inklusive DMLS, bietet eine Reihe von erheblichen Vorteilen:

- Geometrische Komplexität: Sie ermöglicht die Gestaltung von geometrisch komplexen Teilen, die sich mit herkömmlichen Metallherstellungsmethoden wie Fräsen nicht herstellen lassen.

- Verringerung des Gewichts und der Anzahl der Komponenten: Mithilfe von Techniken zur Topologieoptimierung kann das DMLS das Endgewicht der Teile und die Anzahl der zu montierenden Komponenten reduzieren.

- Mechanische Festigkeit: Die durch Pulverbettschmelzen hergestellten Teile weisen eine vergleichbare mechanische Festigkeit auf wie Teile, die mit herkömmlichen subtraktiven Fertigungstechniken hergestellt wurden.

Kompatible Materialien

Mithilfe des Laser-Pulverbett-Schmelzverfahrens können Metallteile aus Aluminium, Titan, Inconel, Stahl und Kobalt-Chrom in 3D gedruckt werden.

Nachbearbeitung

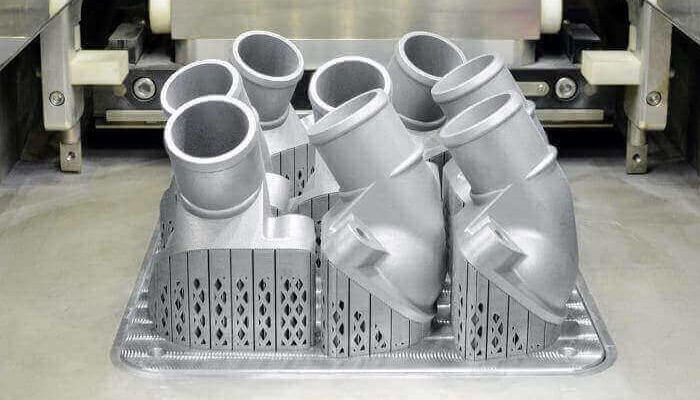

Nach dem Drucken wird der 3D-Drucker abgekühlt und das nicht verschmolzene Pulver wird aus dem Behälter entfernt, des Öfteren durch Absaugen. Die Teile werden mithilfe von Druckstützen an der Platte befestigt. Anders als bei der SLS-Technologie werden diese Stützen bei DMLS häufig empfohlen, um das durch die hohen Temperaturen verursachte Warping und Verzerrungen zu minimieren. Nach dem Abkühlen des Drucks werden die Träger in der Regel durch Schneiden, Schleifen oder Drahterosion entfernt.

Ähnlich wie bei SLS sind die gedruckten Teile von nicht verschmolzenem Pulver umgeben. Die Teile, die sich im sogenannten „Cake“ befinden, können mit Druckluft oder durch Sandstrahlen gereinigt werden. Nach dem Reinigen und Entfernen der Halterungen werden die DMLS-Teile einem Nachbehandlungsprozess unterzogen, der Wärmebehandlung zum Abbau von Eigenspannungen, CNC-Bearbeitung oder auch Polieren zur Verbesserung der Oberflächenqualität umfassen kann.

Die Nachbearbeitungsschritte sind unterschiedlich umfangreich

Markt für Laser-Pulverbett-Schmelzen

Laser-Pulverbett-Schmelzen findet Anwendung in Branchen wie der Luft- und Raumfahrt für Triebwerke, der Automobilindustrie für Bremssättel und Kolben, der Medizin (insbesondere der Zahnmedizin) für Implantate und anderen Industriezweigen. Mehrere wichtige Akteure, darunter EOS, 3D Systems, AddUp, General Electric Additive, SLM Solutions, Trumpf, Sisma und Renishaw, bieten Lösungen für diesen schnell wachsenden Markt an.

Bild: Mercedes-Benz

Verwenden Sie die additive Fertigung durch Laser-Pulverbett-Schmelzen? Lassen Sie uns gerne einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

* Titelbildnachweis : DMG Mori

[…] Transparenz und Dokumentation über seine Materialien, damit sie das Direkte Metall-Lasersintern (DMLS) mit traditionellen Fertigungsmethoden vergleichen können – zum Beispiel mit detaillierten […]

[…] hergestellt zu werden. Dazu hat der Hersteller ein System namens Sapphire entwickelt, das auf der Pulverbett-Laserschmelztechnologie und der Software Flow basiert. Um mehr über das Unternehmen zu erfahren, haben wir uns […]

Es ist immer noch schwierig, das richtige LPBF-System mit einer fertigen transparenten Lösung zu finden. Die Technologie entwickelt sich schnell. Eine Legierung in Metallpulverparrikelnform, die gleich aussieht, kann nur durch ihre endgültige Bestimmung qualifiziert werden. Die Eigenschaften von Teilen aus demselben Material können sich schnell ändern. Die wiederholbarkeit ist nur unter einer gewissen Prozessstrenge möglich. Sehr oft abhängig von frei zugänglichen Einstellungen und Software. Das Tolle ist jedoch, dass alles möglich ist. Allein die Einstellungen innerhalb der Software kann die Festigkeit verändern. Prozessablauf trägt ebenfalls dazu.

Zu erwähnen sind die Miterfinder und Entwickler der SLM-Technologie (Selective Laser Melting), heute LPBF (Laserschmelzen). Realizer GMBH aus Paderborn, heute DMG Mori Additive. Einer der Hauptakteure auf dem Markt und in der Entwicklung. Wie auch immer wir die Technologie heute nennen, wir sprechen vom 3D-Metalldruck. Er entsteht aus dem Prototyping und dem anschließenden selektiven Schmelzen von Metallen. Beachten Sie, dass die erworbene Technologie, egal wie sie sich nennt, preziöse für die Anwendung passend ausgewählt werden muss. L-PBF-Anlagen entwickeln im Laufe des Druckprozesses bestimmte Merkmale. Es ist daher von großer Bedeutung, das gedruckte Teil und seine späteren Anwendungen genau zu charakterisieren. Dies zeigt, dass nicht nur der Preis, die Gerätegröße oder die Druckzeit wichtig sind, sondern das gesamte Programm. Wenn es um die Qualität der gedruckten Teile geht, wird deutlich, dass Laserschmelzen nicht immer gleich ist. Hier spielen die Akteure mit ihrer eigenen Technologieentwicklung und wollen oft nicht als Allrounder für alle Branchen war genommen werden. Was die Preisgestaltung betrifft, so hat der europäische Hersteller von Laserschmelzsystemen NPPower aus Slowenien auf der Formnext im vergangenen Jahr den Metall-3D-Drucker L-PBF für 69 000 Euro vorgestellt. Das bedeutet, dass die Technologie für viel weniger als 100 000 Euro gekauft werden kann, wodurch neue Märkte und Kunden entstehen. Dies ändert nichts an der Tatsache, dass ein ähnliches Gerät einen durchaus gerechtfertigten, um ein Vielfaches höheren Wert haben kann.