3D- Textildruck: Das SEAM-Verfahren und was Sie darüber wissen sollten

Die Anwendungsfelder des 3D-Drucks sind vielfältig: sie reichen von 3D-gedruckten Schuhsohlen bis hin zu 3D-gedruckten Organen mittels Bioprintverfahren oder Gebäuden. In diesem Artikel möchten wir uns einem anderen Bereich mit viel Potential widmen: dem Texilprint. Der Textildruck bietet die Möglichkeit, komplexe Teile zu erstellen, die mit herkömmlichen Fertigungsverfahren nicht realisierbar sind und zudem Material-und Gewichtseinsparungen zu schaffen.

Außerdem bietet der 3D-Textilprint die Chance, personalisierte Kleidungsstücken zu fertigen. Um mehr über den 3D-Textildruck zu erfahren haben wir Metrom kontaktiert, ein 2001 gegründetes Familienunternehmen. Zusammen mit dem Fraunhofer IWU hat Metrom ein neues 3D-Druckverfahren namens SEAM (Screw Extrusion Additive Manufacturing) entwickelt. Grund für die Entwicklung eines solchen Systems war die oftmals kostenintensive Produktion von großen Stückzahlen an Kunststoffteilen in kurzer Zeit. Das Verfahren wurde bereits mit einigen Preisen ausgezeichnet, darunter auch mit dem IQ Innovationspreis Mitteldeutschland 2019.

Dipl.-Ing. Marcus Witt, CTO der Metrom Mechatronische Maschinen GmbH, und Dipl.-Ing. Christopher John, der am Forschungszentrum Systeme und Technologien für textile Strukturen am Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU tätig ist, haben sich dazu bereiterklärt, gemeinsam unsere Fragen rund um den Textildruck zu beantworten. Erfahren Sie unter anderem welche Materialien sich für den 3D-Druck von Textilien einigen und was Sie beachten sollten, wenn Sie in dem Bereich selbst aktiv werden möchten!

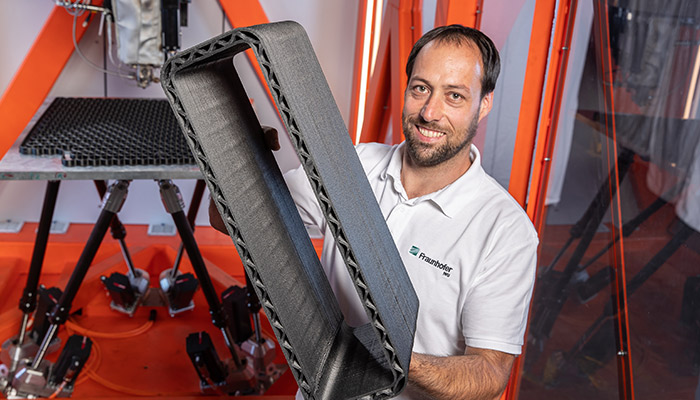

Interviewpartner Christopher John (Bildnachweis: Dirk Hanus, Fraunhofer IWU)

3DN: Inwiefern unterscheidet sich der SEAM 3D-Druck von anderen 3D-Druckverfahren?

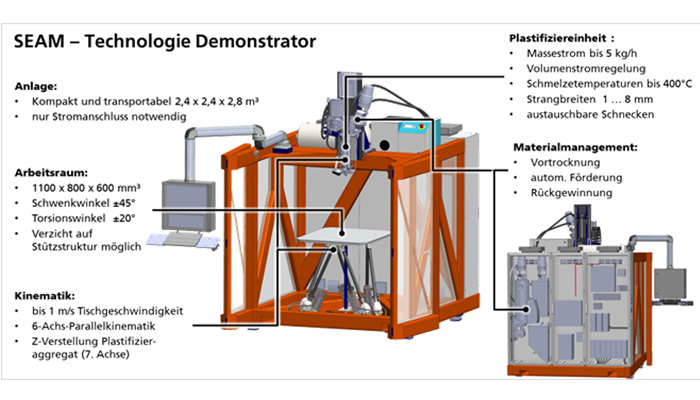

Das Verfahren basiert auf dem Einsatz von kostengünstigen, thermoplastischen Kunststoffgranulaten welche über einen Extruder plastifiziert werden. Mit dieser Extrusionseinheit können innerhalb kürzester Zeit große Mengen an Kunststoff aufgeschmolzen und über eine Düse ausgetragen werden. Durch die schichtweise Ablage der Kunststoffschmelze können dann z. B. großvolumige und belastbare Bauteile hergestellt werden. Durch die Verwendung von hochdynamische Kinematiken (Hexapod oder Pentapod) die entweder den Extruder oder die Bauplattform bewegen in Kombination mit dem Verarbeitung von Kunststoffgranulat ist es möglich, im Vergleich zu herkömmlichen FLM (Fused Layer Modelling) 3D-Druckverfahren Bauteile bis zu achtmal schneller und etwa 200fach günstiger zu drucken.

3DN: Welche Vorteile bietet der 3D-Druck mittels SEAM auf Textilien gegenüber herkömmlichen Verfahren in diesem Bereich?

Durch den Einsatz von 3D-Druck in der Fertigung kann die Textilindustrie nicht nur von Beginn an ihre Produkte funktional optimieren, Fertigungsschritte wie das Zuschneiden, Einnähen oder Kleben von funktionalen Komponenten wie z. B. Kederstrukturen an ein Textil lassen sich auf diese Weise sogar einsparen. Durch den hohen Schmelzedruck der an der Düse im SEAM Verfahren entsteht wird das plastifizierte Kunststoffmaterial mit hohen Kraft auf das Textil gepresst. Zusätzlich werden Fasern an der Oberfläche des Textils durch die hohe Temperatur der Kunststoffschmelze angelöst und aufgeschmolzen und verbinden sich mit dem Kunststoff. Dadurch ist eine starke Verbindung und gute Anhaftung ohne Kleben oder Einnähen möglich. Ebenso besteht die Möglichkeit auf bestehenden Freiformflächen bzw. 3D geformte Textilien im 5-Achs-3D Druck aufzudrucken. Dazu kann auch im ersten Schritt eine Spannvorrichtung im 3D-Druck aufgebaut oder ein Spannrahmen verwendet werden. Danach wird das Textil z. B. mit Vakuum auf der Vorrichtung drapiert und definiert vorgespannt. Anschließend erfolgt konturfolgend im 5-Achs-3D Druck der individuelle Aufdruck.

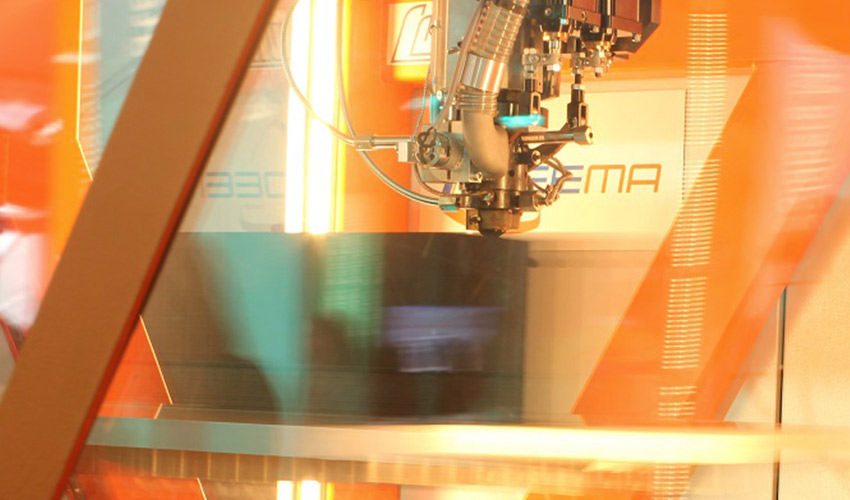

Veranschaulichung der SEAM-Technologie (Bildnachweis: Metrom)

3DN: Für welche Anwendungsbereiche eignet sich der 3D-Druck besonders?

Das Verfahren eignet sich besonders großvolumige Bauteile aber auch Strukturbauteile herzustellen. Durch den hohen Schmelzedruck im Extruder bzw. an der Düse von bis zu 50bar wird eine hohe Schichthaftung erzielt. Damit wird es möglich, großvolumige und druckdichte Teile wie Tanks und Behälter herzustellen. Durch das Aufbringen von Materialien auf Textilien mittels 3DDruck können diese visuell und funktional veredelt werden.

Der Forschungs- und Anwendungsschwerpunkt liegt aktuell auf der Nutzung des SEAM-Verfahrens als 3D-Druckverfahren zur Funktionalisierungen bzw. Materialapplikation auf Textilien. Als Anwendungen im Textilbereich sind maßgeschneiderte Bauteile aus Schmaltextilien und Kunststoffen für technische Anwendungen, die Applikation von 3D-Strukturelementen für z. B. textilen Sonnen- und Schallschutz zum einem im Automotivebereich als auch in der Gebäudetechnik zu nennen.

Ein weiterer Anwendungsbereich stellt die Schuhindustrie sowie Sportbekleidung als auch Arbeitsschutz- und Funktionsbekleidung mit der Möglichkeit angepasste Formverstärkungen aufzudrucken dar. Ein zunehmend nachgefragtes Anwendungsfeld sind die Herstellung von Filterelementen z. B. durch den Aufdruck auf Vliesstoffe und deren gut Anhaftung.

Der Textildruck kann beispielsweise für Luftfilter eingesetzt werden (Bildnachweis: Metrom)

3DN: Mit welchen Materialien kann gedruckt werden?

Durch die Verwendung von Kunststoffgranulat kann nahezu jedes thermoplastische Material im SEAM Verfahren verarbeitet werden. Beginnend bei Standardgranulaten wie PP, ABS über technische Kunststoffe wie PC, POM, PA 6 bis hin zu Hochtemperaturwerkstoffe wie PEI, PEEK die bei bis zu 400°C verarbeitet werden. Zur Herstellung hochbelastbarer Bauteile können diese Materialien auch mit Kohle- oder Glasfasern (bis hin zu 50%) versetzt sein.

Weiterhin können auch elastische und flexible Materialien wie TPU oder TPE mit sehr geringen Shore Härten und hohen Haftkräften auf Textilien verarbeitet werden.

Hierzu liegt bereits umfangreiches Wissen aus verschiedenen Testreihen vor. Durch eine Additivierung der eingesetzten Kunststoffmaterialien im 3D-Druck können die an den Einsatz von Textilien oftmals gestellten Anforderungen wie z. B. Flammschutz oder UV-Stabilität gewährleistet werden.

3DN: Was raten Sie Lesern, die im Bereich des 3D-Drucks auf textilen Untergründen aktiv werden möchten?

Für die Verarbeitung bzw. das Aufdrucken auf Textilien sind noch einige Aspekte neben den 3D- Druck spezifischen Prozesseinstellung zu beachten. Aus unserer Erfahrungen heraus hat sich eine Vorspannung der Textilien wegen des Schwindungsausgleichs des Kunststoffes bewährt. Dies kann Faltenbildung im Textil verhindern. Auch sind Druckschwankungen im System sehr nachteilig für eine exakte Strangablage. Hierzu haben wir eine Bypassdüse entwickelte und patentiert, mit welcher es möglich ist, den Schmelzedruck im System auf +-1bar genau zu regeln. Dadurch erzielt man eine hohe Stranggenauigkeit. Dies ist z. B. für Kederstrukturen sehr wichtig um ein verklemmen oder herausrutschen in Spannrahmen / -profilen zu verhindern.

Ebenso ist ein Maschinensystem mit hoher Positioniergenauigkeiten von 0,01mm vorteilhaft. Gerade wenn es sich um sehr breite Stränge handelt im Vergleich zur Schichthöhe.

Ein hoher Schmelzedruck an der Düse bzw. bei der Applizierung auf das Textil, erhöhen die Haftkräfte auf dem Textil deutlich im Vergleich zu normalen FLM Druckern. Wenn möglich, kann durch eine Temperierung des Textils die Haftkräfte ebenso erhöht werden. Für bestmögliche Haftungsbedingungen sollten die 3D Druckmaterialien für das eingesetzt Textil optimiert sind.

Weitere Informationen über den Textildruck und Metrom finden Sie hier.

*Bildnachweis Vorschaubild: Metrom

Haben Sie bereits Erfahrungen im Bereich Textildruck gesammelt? Lassen Sie es uns wissen! Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf LinkedIN und auf Youtube zu finden!

Vielen Dank für die Übersicht! Es ist gut zu wissen, dass man mit dieser Art von Textildruck eine besondere Personalisierung von Kleidungsstücken ermöglicht. Mein Mann hat einen Copyshop, welcher auch Kleidungsstücke bedruckt. Das ist irgendwie der lukrativste Teil seines Geschäfts geworden, vielleicht würde sich ja eine Investition in so einen 3D-Textilprint lohnen.