3D-Strickware: Wie der 3D-Druck die Modeindustrie revolutioniert

Der 3D-Druck ist heutzutage überall vertreten: In der Medizin, in der Luft- und Raumfahrt, im Design, im Bauwesen. Tagtäglich gibt es neue Nachrichten über Durchbrüche, Innovationen oder Entwicklungen in der additiven Fertigungsindustrie. Doch in einer bestimmten Branche ist es immer noch recht ruhig, was die Neuigkeiten rund um den 3D-Druck angeht. Die Rede ist von der Modeindustrie. Es ist nicht zu leugnen, dass in den letzten Jahren erste Experimente und Fortschritte hinsichtlich 3D-gedruckter Kleidung verzeichnet werden konnten. Wer diese allerdings etwas genauer mitverfolgt hat, wird schnell bemerken, dass es sich hierbei um High-Fashion-Produkte handelt, also um Kleidung, die für den roten Teppich und nicht für den Alltag, geschweige denn zum Verkauf, geschaffen wurde. Der Grund, weshalb sich die Kombination von 3D-Druck und Kleidung scheinbar so schwierig gestaltet, ist recht simpel: Die im 3D-Druck verwendeten Materialien, meist Kunststoff und Metall, sind nicht flexibel genug. Um diesem Problem entgegenzuwirken, haben sich einige Mode- und 3D-Enthusiasten in den letzten Jahren auf die Suche nach geeigneten Möglichkeiten gemacht und sich letztendlich auf eine Lösung konzentriert: 3D-Strickware. Doch was genau ist unter 3D-Strickware zu verstehen? Wie unterscheidet sich deren Herstellungsweise zur additiven Fertigung und zur herkömmlichen Textilproduktion? Wird 3D-Strickware künftig in Geschäften als Alltagsmode erhältlich sein? Wir sind dem Thema genauer auf den Grund gegangen und klären im folgenden Artikel all diese Fragen mithilfe von verschiedenen Expertenmeinungen der Industrie.

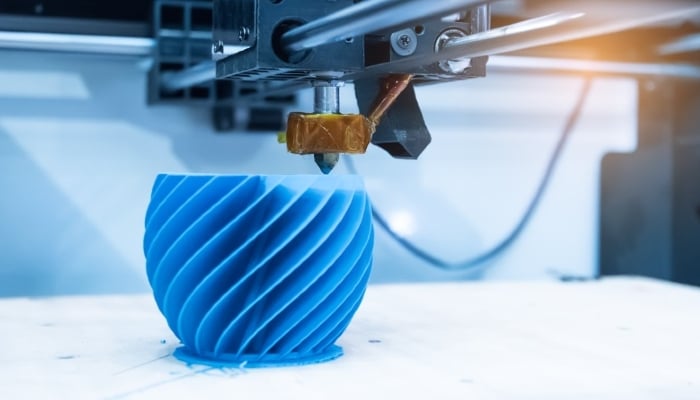

Um das Prinzip von 3D-Strickware und deren Unterschiede sowie Ähnlichkeiten zum 3D-Druck zu verstehen, muss zuerst ein Blick auf die Definitionen geworfen werden. Gihan Amarasiriwardena, Mitbegründer und CEO von Ministry of Supply, definiert den 3D-Druck wie folgt: „Beim 3D-Druck werden geformte Produkte (wie z. B. Kunststoffe) hergestellt, indem eine Materialschicht (oft Kunststoff oder Synthetik) nach einem vorgegebenen digitalen Entwurf ‘gedruckt‘ wird.“ Rosanne van der Meer, Designerin und Gründerin von New Industrial Order, ist bei der Definition eher vage: „3D-Druck ist die Herstellung einer dreidimensionalen Form auf der Basis eines Filaments, das von einer Maschine geformt wird.“ Tatsächlich ist das, was den 3D-Druck ausmacht, dass eine computergesteuerte Maschine ein dreidimensionales Objekt erstellt, in dem es Schicht für Schicht aufgebaut wird. Nun bleibt die Frage offen, ob 3D-Strickwaren nach demselben Prinzip hergestellt werden.

Beim 3D-Druck wird das Objekt Schicht für Schicht additiv gefertigt.

Herstellung von 3D-Strickware

In der Tat gestaltet sich der Herstellungsprozess von 3D-Strickware sehr ähnlich zu anderen 3D-Objekten. Die ersten und auch entscheidenden Schritte geschehen am Computer: CAD Software wird benutzt, um das Design zu erstellen und um letztendlich eine Programmiersprache zu erhalten. Die digitalen Codes werden dann an die Maschine weitergeleitet, welche anhand dessen automatisch den Herstellungsprozess starten kann. Der Hauptunterschied zu der additiven Fertigung ist hierbei, dass es sich bei der Maschine nicht um einen 3D-Drucker handelt, der Filament oder Pulver durch Extruder verarbeitet, sondern um eine Strickmaschine, die in einem einzigen Durchgang ein dreidimensionales Kleidungsstück produzieren kann, indem es Faden für Faden vereint. Folglich ist festzuhalten, dass das Prinzip durchaus das Selbe ist, da es auf Software basiert und additiv gefertigt wird, das Material jedoch einen großen Unterschied zwischen den beiden Methoden kreiert.

Deshalb ist es auch kaum verwunderlich, dass sich Experten der Industrie einig sind, wenn sie sagen, dass 3D-Strickware nicht durch den 3D-Druck gefertigt wird, sondern dass das 3D-Stricken eine eigene Technologie darstellt, welche stark von dem 3D-Druck inspiriert ist. Gerard Rubio, Mitbegründer und CEO von Kniterate – einem Unternehmen, das seine digitale 3D-Strickmaschine verkauft – fügt über seine Maschine und über die Verwendung des Wortes 3D im Zusammenhang mit der Produktionsweise folgendes hinzu: „Mit diesen Maschinen kann man 3D-Stricken. Aber diese Maschinen sind nicht unbedingt 3D-Strickmaschinen.“ Das liegt daran, dass sich auch flache, einschichtige Kleidungsstücke, wie Schals, mit der Kniterate-Maschine drucken lassen, wodurch der Faktor der additiven Fertigung eliminiert wird. Rosanne van der Meer fügt hinzu, dass sie bewusst den Begriff ‚3D-gedruckte Strickware‘ für ihre Produkte verwendet, um den Unterschied zwischen 3D-Strickware und herkömmlich produzierter Strickware durch die Anwendung von technischen Innovationen deutlich zu machen.

Unterschiede und Vorteile zur herkömmlichen Textilproduktion

Nachdem nun die Unterschiede und Gemeinsamkeiten von 3D-Strickware und 3D-Druck geklärt wurden, bleibt die Frage offen, ob und, wenn ja, warum 3D-Strickware traditionell gefertigter Kleidung bevorzugt werden sollte. Um darauf eine vernünftige Antwort bereitstellen zu können, muss zuerst die herkömmliche Textilproduktion genauer unter die Lupe genommen werden.

Diese stellt nach wie vor ein heikles Thema dar, wobei nur die wenigsten Unternehmen ihre Wertschöpfungsketten und Produktionsmethoden transparent halten. Problematisch sind hierbei nicht nur offensichtliche Angelegenheiten, wie Kinderarbeit zum Niedriglohn und unzureichende Schutzmaßnahmen in Billigproduktionsländern, sondern auch der unglaublich große negative Einfluss auf die Umwelt. Dieser beginnt bereits bei dem Anbau der Baumwolle, wobei sowohl der Einsatz von Pestiziden, sowie eine enorme Wasserverschwendung verzeichnet wird. Nach dem Abbau des Materials wird dieses verschifft, um in einem anderen Land zu Garn und letztendlich zu Stoff verarbeitet zu werden. Der gewebte Stoff wird anschließend wieder versendet, um in einer anderen Fabrik gebleicht oder gefärbt zu werden. Die dabei verwendeten schädlichen Mittel gelangen meist ins Abwasser, was wiederum zur Verschmutzung unser Flüsse und Ozeane führt. Genäht, gestrickt und fertiggestellt wird das Kleidungsstück letztendlich erneut in einer anderen Niederlassung, wobei bei dem Herstellungsprozess eine große Menge an Material verschwendet wird. Danach werden die fertigen Produkte in die verschiedenen Filialen auf der ganzen Welt versandt. Die unfassbar langen Transportwege, welche die Co2-Ausstöße nochmals erheblich steigern, schließen also die möglichen Nachteile von herkömmlich produzierter Kleidung ab. Obwohl es selbstverständlich auch kleinere Hersteller, die auf nachhaltige, faire und regionale Produktion achten, gibt, beherrschen große Modeketten, die auf solche Produktionswege zurückgreifen, nach wie vor den Kleidungsmarkt.

Bei der herkömmlichen Textilproduktion von großen Modeketten gibt es viele Probleme. Dazu zählt unter anderem die Ausbeutung von Arbeitern in Niedriglohnländern sowie der negative Einfluss auf die Umwelt.

Dieses Problem liegt den CEOs Gerard Rubio, Gihan Amarasiriwardena und Rosanne van der Meer besonders am Herzen, weshalb sie alle bei der Entwicklung ihrer Unternehmen und bei der Herstellung ihrer Produkte auf Nachhaltigkeit achten. Das Bewusstsein beginnt bereits bei der Materialbeschaffung: Während mehr als die Hälfte unserer Kleidungsstücke aus Chemiefasern bestehen, wozu hauptsächlich Polyester, aber auch Nylon, Elastan und Acryl zählen, welche aus fossilen Brennstoffen gewonnen werden und deshalb einen negativen Umwelteinfluss mit sich bringen, verwendet New Industrial Order Merinowolle für die Produktion ihrer Kleidung. Diese wird nachhaltig gewonnen und hat als Naturfaser im Allgemeinen einen kleineren Fußabdruck als synthetische Fasern.

Außerdem fügt Rosanne van der Meer hinzu, dass Sie auf qualitativ hochwertiges Garn setzt, um die bestmöglichen Ergebnisse zu erzielen und, um nicht in Gefahr zu laufen, dass der Faden inmitten des Strickprozesses reißt und so die Produktion neu gestartet werden muss. Eine Besonderheit hierbei: Selbst wenn der Faden reißen würde, könnte das halb fertige Strickteil wiederverwertet werden. Denn die Strickware ist so konzipiert, dass sie wieder getrennt werden könnte. Das heißt, dass das verwendete Material wiedergewonnen werden kann – ein weiterer Nachhaltigkeitsfaktor. Was das Material betrifft, so können bei 3D-Strickwaren hohe Einsparungen verzeichnet werden, da die Maschinen die Kleidungsstücke additiv – was außerdem zahlreiche Produktionsschritte eliminiert und dadurch viel Zeit und Kosten einspart – in nur einem Durchgang produzieren und dadurch nur die Fäden, die auch benötigt werden, verbraucht werden. Gihan Amarasiriwardena bestätigt diese Aussage und gibt an: „Bei 3D-gedruckter Strickware wird nur der benötigte Stoff verwendet. Dadurch entstehen ca. 30 % weniger Materialabfall.“ Auch bei Kniterate spielt Nachhaltigkeit eine Rolle. Gerard Rubio setzt bei der Materialbeschaffung auf Pflanzen-basierte Garne, welche recycelt werden können. Die Idee dahinter ist, dass Kleidungsstücke, die nicht mehr gewollt werden, vernünftig entsorgt werden können.

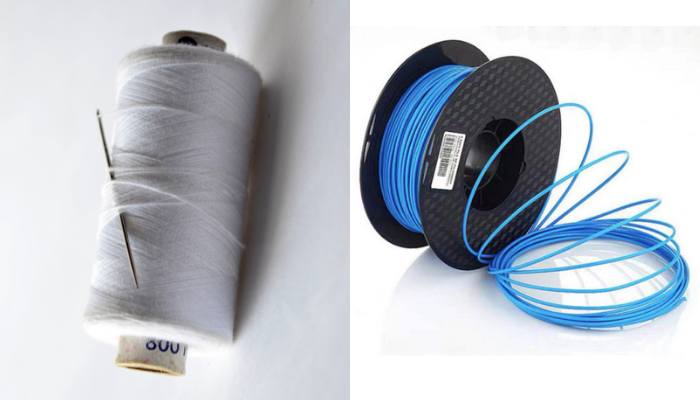

Das Material spielt eine große Rolle bei der Herstellung von 3D-Strickware. (Bildnachweis: Kniterate)

Da es sich bei 3D-Strickware um On-Demand-Produktion handelt, können auch Probleme wie Überproduktion und Lagerabfälle vermieden werden. Großen Modeketten wäre es allein aufgrund der langen Lieferketten nicht möglich, flexibel und schnell auf den Markt zu reagieren, wodurch Überproduktion und Überbevorratung entsteht. Dies ist fatal in der heutigen Fast-Fashion-Industrie, in der fast wöchentlich neue Kollektionen und Waren in die Geschäfte kommen. Denn wohin sollen die „alten“ Kleidungsstücke, die keinen Abnehmer finden? Diese makellosen, ressourcen- und energieintensiven hergestellten Textilien landen meist im Müll oder werden teilweise verbrannt. On-Demand-Produktion, die vor Ort stattfindet, könnte hier die Lösung sein. Nicht nur werden dadurch Transportkosten und Emissionen eingespart, sondern es wird praktisch kein Abfall produziert.

Dies geht Hand in Hand mit der Devise von Rosanne van der Meer: „Der Anfangspunkt zu einer besseren Klimabilanz in der Modeindustrie ist weniger Konsum. Wenn man zeitlose Kleidung besitzt, die einem richtig gut passt, wird man auch weniger konsumieren.“ Durch die 3D-Technologien ist es nämlich außerdem möglich, die 3D-Strickware zu personalisieren. Da die Designs digital erstellt werden und jeder Nadelstich einem Pixel gleichzusetzen ist, können Muster leicht modifiziert und auf Kundenwünsche angepasst werden, was viele Freiheiten einräumt. Ein spezielles Programm von dem Start-up Shavatar verhalf New Industrial Order außerdem dabei, die Passgenauigkeit ihrer 3D-Strickware ohne 3D-Scanner zu verbessern – ein essentieller Aspekt, wenn es zum Kleiderkauf kommt. Mithilfe des Open-Source-Systems und der Strickmaschine von Kniterate stehen Anwendern offensichtlich auch alle Kreationen und Personalisierungen offen. Nicht zuletzt werden auch die typischen Probleme wie die Ausbeutung von Arbeitern durch die hauseigenen, regionalen Produktionen eliminiert.

Herausforderungen 3D-gedruckter Kleidung und Zukunftsprognosen

Nach der Erläuterung der zahlreichen Vorteile, die 3D-Strickware bietet, bleibt nun die Frage offen, warum sie noch nicht vermehrt in Geschäften zu erhalten ist. Wo liegen die aktuellen Herausforderungen und welche Verbesserungen müssen eventuell noch vorgenommen werden? Wird 3D-gedruckte Kleidung und vor allem 3D-Strickware die Zukunft der Modeindustrie sein?

In der Tat stellen sich der additiven Fertigung von Kleidung einige Herausforderungen in den Weg. Wie bereits erwähnt, ist das Material wohl das größte Hindernis – weshalb auf 3D-Strickware zurückgegriffen wird. Wenn ein genauerer Blick auf bisherige Projekte mit 3D-gedruckter Kleidung geworfen wird, beispielsweise auf Produkte der Fashion Designerin Danit Peleg, dann wird schnell erkannt, dass die Möglichkeiten eingeschränkt sind: Die mit einem 3D-Drucker kompatible Materialien sind meist Kunststoffe wie ABS, PLA oder das aktuell sehr beliebte und sehr flexible TPU. Obwohl mit letzterem dehnbare, bewegliche 3D-Objekte hergestellt werden können, ist es nicht ansatzweise mit der weichen, angenehmen Struktur von Stoff vergleichbar. Auch wenn nun argumentiert werden könnte, dass der Großteil herkömmlich produzierter Kleidung auch aus synthetischen Polymeren, also Kunststoff, besteht, so liegt das Problem bei der Beschaffenheit. Es macht einen großen Unterschied, in welcher Form das Material vorliegt: Fasern und Fäden haben einen filigranen, elastischen und fließenden Zustand, wohingegen Filament einen im Vergleich dicken, harten und starren Zustand besitzt.

3D-gedruckte Kleidung unterscheidet sich in der Beschaffenheit zu herkömmlich produzierter Ware. (Bildnachweis: Danit Peleg)

Des Weiteren können die meisten 3D-Drucker nicht fein genug produzieren. Im Gegensatz zum 3D-Stricken, wobei die beweglichen Fäden von vielen kleinen Nadeln verarbeitet werden, können die Extruder eines 3D-Druckers nichts Vergleichbares produzieren. Die Struktur und Textur 3D-gedruckter Kleidung ist schwer und löchrig und die Oberflächenbeschaffenheit wahrscheinlich recht kalt und unangenehm. Gerard Rubio stimmt der Aussage zu: „Zum jetzigen Zeitpunkt sind die Materialien noch nicht entwickelt genug. Ich glaube jedoch fest daran, dass 3D-gedruckte Kleidung die Zukunft sein wird.“

Hinsichtlich 3D-Strickware wird auf andere Probleme gestoßen. Rosanne van der Meer betonte hierbei besonders die Schwierigkeit, die digitalen Codes für die Strickmaschine zu erstellen. Deshalb setzt sie auf umfangreiche Datenbanken, passende Sachbücher und ein Open-Source System. Letzteres soll das Ziel von New Industrial Order unterstützen, einen Workflow zu erschaffen, der die Codes für 3D-Strickware zugänglich für all diejenigen macht, die Interesse zeigen. Dieser Meinung schließt sich Gerard Rubio an. Auch er beschreibt die Entwicklung der richtigen Parameter als große Herausforderung. Der Weg von dem Prototypen bis zu der letztendlichen, kommerzialisierbaren Kniterate-Maschine, welche sehr komplex ist, war laut ihm lang und schwierig. Bezogen auf die Zukunft, sieht Rosanne van der Meer diesbezüglich jedoch kein Problem: „Die Technologie ist bereits etabliert und funktionsbereit, aber das aktuelle System funktioniert völlig anders.“

Der größte Unterschied zwischen 3D-gedruckten Objekten und 3D-Strickware ist das Material. Es lässt sich leicht erkennen, dass mit Fäden viel feinere Strukturen erstellt werden können.

Das liegt daran, dass die On-Demand-Produktion, welche das Prinzip von den meisten aktuellen 3D-Strickwaren-Herstellern ist, dem Markt-Flow komplett widerstrebt. Der derzeitige Fashionmarkt basiert auf Massenproduktion und Massenkonsum. Seit langer Zeit vorhandene und etablierte Systeme zu verändern und Gewohnheiten zu durchbrechen, gestaltet sich äußert schwierig, weshalb nachhaltigeren Unternehmen, welche sich auf On-Demand-Produktion und Individualisierung spezialisieren, eine große Hürde bei dem Markteintritt bevorsteht. Auch hinsichtlich der Produktionskosten kann 3D-Strickware aufgrund der geringen Markt-Kompatibilität nicht mit herkömmlicher Kleidung konkurrieren. Deshalb befinden sich die aktuellen Produkte von New Industrial Order und Ministry of Supply preislich noch eher im Luxus-Segment, im Rahmen dessen Abnehmer bereit und in der Lage sind, viel für Personalisierung, Nachhaltigkeit und Qualität auszugeben.

Die Experten sind jedoch zuversichtlich, dass der 3D-Druck zukünftig eine größere Rolle im Modebereich spielen wird und glauben fest daran, dass neuartige Technologien diesen revolutionieren werden. Rosanne van der Meer fasst zusammen: „Veränderungen in der Textilindustrie finden nur langsam statt. Ja: In der Zukunft werden wir mehr additiv gefertigte Kleidung vorfinden, aber wie weit dieser Fortschritt in der Zukunft liegt, kann nicht gesagt werden.“

Ministry of Supply bietet unter anderem 3D-gedruckte Blazer und Masken. (Bildnachweis: Ministry of Supply)

Lassen Sie uns zu diesem Thema gerne einen Kommentar da oder teilen Sie es uns auf Facebook, Twitter, LinkedIN oder Xing mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter!

*Titelbildnachweis: New Industrial Order