3D Minerals und seine additive Fertigungstechnologie für Keramik

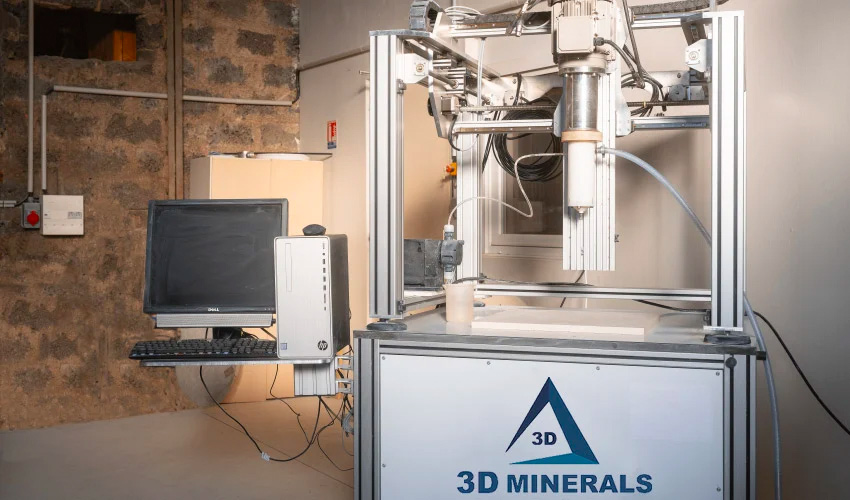

Im Vergleich zu Polymer- oder Metallverfahren ist der keramische 3D-Druck auf dem Markt noch nicht so weit verbreitet. Es wird jedoch geschätzt, dass die keramische additive Fertigungsindustrie bis 2028 ein Volumen von 3,6 Milliarden USD erreichen wird. Dies zeigt sich an der Zahl der internationalen Unternehmen, die Lösungen auf der Grundlage dieser Technologie entwickeln. Eines davon ist 3D Minerals, ein 2019 gegründetes französisches Unternehmen, das sich dem Design und der Entwicklung von 3D-Keramikdruckern widmet. Sie stützen sich insbesondere auf eine innovative und patentierte Pastenextrusionstechnologie, das so genannte Slurry Deposition Modeling. Wir haben uns mit Claude Schneider, dem Mitbegründer des Unternehmens, unterhalten, um mehr über diese Technologie zu erfahren und ihre Funktionen zu entdecken.

3DN: Können Sie sich selbst vorstellen und uns sagen, was 3D Minerals ist?

Ich bin Claude Schneider, Mitbegründer von 3D Minerals und Werkstoffingenieur mit Erfahrung in keramischen Prozessen, Management und Rohstoffen. Ich habe mich mit zwei Partnern zusammen getan, die sich in ihrer Erfahrung und ihrem Fachwissen ergänzen, um ein Unternehmen rund um diese Technologie aufzubauen. 3D Minerals entstand aus den Schwierigkeiten, die sich bei der Einführung der Robotergusstechnologie für Keramiken ergaben. Bei dieser Technik wird eine keramische Kunststoffpaste in einen Drucktopf gegeben und durch eine Düse extrudiert.

Bild: 3D Minerals

3DN: Sie haben das SDM-Verfahren entwickelt und patentiert. Können Sie erklären, worum es sich dabei handelt?

Die patentierte SDM-Technologie (Slurry Deposition Modeling) von 3D Minerals bietet viele Vorteile gegenüber dem Robotergussverfahren, bei dem eine Kunststoffpaste verwendet wird. Das Patent basiert auf der schnellen Reaktion zwischen einem Slurry und Chemikalien (Zusatzstoffen), die es ermöglichen, die Flüssigkeit in einen Slurry für die Extrusion zu verwandeln. Das während des Druckvorgangs aufgebrachte Garn hat außerdem die Eigenschaft, kontrolliert auszuhärten. Auf diese Weise können wir die mechanischen Eigenschaften der Paste während des Drucks entsprechend den Wünschen unserer Kunden variieren. Das Flüssigverfahren ermöglicht eine kontinuierliche Produktion (insbesondere von großen Teilen) ohne Luftblasen. Das Einrichten der Maschine wird dadurch vereinfacht, dass der Güllebehälter leicht vom Extrusionskopf wegbewegt werden kann.

3DN: Welche Maschinen setzen Sie ein und was sind ihre Merkmale?

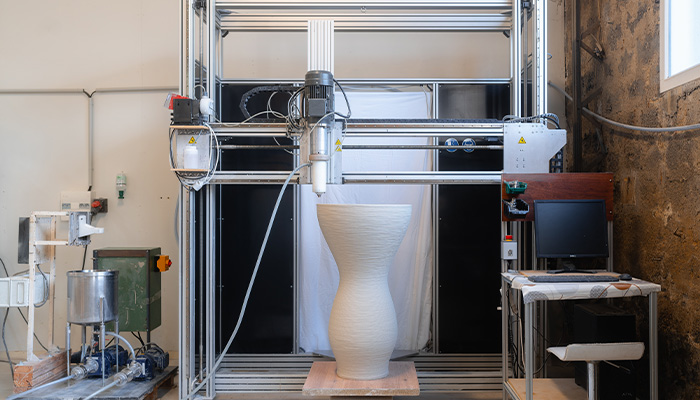

Wir verwenden 3 Prototypmaschinen, die uns bei der Entwicklung unseres Verfahrens geholfen haben. Heute ermöglichen sie uns die Herstellung von Pilotteilen für alle unsere Kunden. Dazu gehört ein Hochgeschwindigkeitsdrucker (ursprünglich für Biopythos-Gläser verwendet). Wir haben auch einen kartesischen Drucker für Teile bis zu 500 mm. Diese Maschine wird hauptsächlich für technische Keramik verwendet. Endlich haben wir einen Roboterdrucker. Wir haben unsere Technologie in einen 6-Achsen-Arm integriert, mit dem wir große Teile mit komplexen Formen herstellen können. Wir haben auch Pläne für Maschinen für spezielle Anforderungen.

3DN: Was können Sie uns über die Materialien sagen, die Sie anbieten?

Unser Schwerpunkt liegt eher darauf, bestehende Materialien so zu verändern, dass sie mit ausreichender Qualität und Geschwindigkeit gedruckt werden können. Außerdem entwickeln wir immer effizientere Zusatzstoffe für unsere Kunden. So können wir z. B. einen 500-Liter-Krug (200 kg, 180 cm hoch) in 4 Stunden drucken.

Créditos: 3D Minerals

3DN: Was sind die Vorteile des keramischen 3D-Drucks und wo liegen seine Grenzen?

Der 3D-Druck im Allgemeinen und seine keramischen Anwendungen ermöglichen es, auf die Verwendung von Gussformen zu verzichten, die schwierig herzustellen, teuer und oft unmöglich zu recyceln sind. Mit 3D-Druckern lassen sich also Einzelteile oder Kleinserien direkt aus einer digitalen Datei herstellen. Es gibt auch Formen, die nur mit dieser Fertigungstechnologie hergestellt werden können.

Die Grenzen unserer SDM-Technologie sind die gleichen wie die des 3D-Drucks im Allgemeinen. Es ist zum Beispiel schwierig, horizontale Flächen in der Höhe und ohne Stützen herzustellen. Es muss auch gesagt werden, dass diese Technologie nicht darauf ausgelegt ist, mit der Massenproduktion von identischen Teilen in großen Serien zu konkurrieren.

3DN: Wie kam es zu Ihrer Partnerschaft mit Biopythos und was beinhaltet sie?

Das Innovationsmanagement steht manchmal vor dem Problem, einen ersten Kunden zu finden. Wir haben dieses Problem mit dieser Partnerschaft gelöst, die gerade dazu geführt hat, dass Biopythos eine erste Maschine bestellt hat. Während dieser Einführungsphase von 3D Minerals konnten wir die Einrichtungen von Biopythos nutzen, die ihren Winzerkunden nun maßgeschneiderte Gläser anbieten.

Créditos: 3D Minerals

3DN: Was sind die zukünftigen Projekte von 3D Minerals?

Wir haben vor kurzem einen 3D-Roboterdrucker auf den Markt gebracht und bereits einen Partnerschaftsvertrag mit einem Industriekonzern und künftigen Kunden unterzeichnet. Längerfristig werden wir unsere Verkaufs- und Designteams verstärken und auch auf Räumlichkeiten zugreifen, die an dieses Wachstum angepasst sind. All dies wird natürlich eine Aufstockung der Eigenmittel der SAS erfordern. Innovation liegt unserem Team in den Genen und wir haben bereits neue Ideen, die darauf warten, patentiert zu werden.

Was ist Ihre Meinung zu der Technologie von 3D Minerals? Lassen Sie uns dazu einen Kommentar da, oder teilen Sie es uns auf Facebook, Twitter, oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweis: 3D Minerals