3D-gedruckter Raketenantrieb in nur vier Monaten entwickelt und getestet

In Australien gelang es einem Team von Ingenieuren an der Monash University in Melbourne, binnen vier Monaten einen 3D-gedruckten Raketenantrieb zu entwerfen, ihn in 3D zu drucken sowie diesen erfolgreich zu testen. Dieser Antrieb, genannt Projekt X, basiert auf einer Aerospikedüse, die über eine andere Funktionsweise des Düsenantriebs verfügt als dies herkömmliche Antriebe tun.

Eine Düse ist ein Teil des Raketentriebwerkes, durch welches die Verbrennungsgase ausgestoßen werden. Eine Aerospikedüse ermöglicht es, die Effizienz des Antriebes zu verbessern und dabei weniger Gase zu verwenden, wenn die Höhe niedrig ist. Das Projekt X ist das Ergebnis einer Zusammenarbeit zwischen Ingenieuren der Monash University und dem australischen Startup Amaero, das sich auf die Luft-und Raumfahrt spezialisiert hat. Im Rahmen dieser Zusammenarbeit fand die additive Fertigung Anwendung, um einen gemeinsamen Raketenantrieb zu fertigen, der die Vorteile des Aerospike-Designs aufgreift.

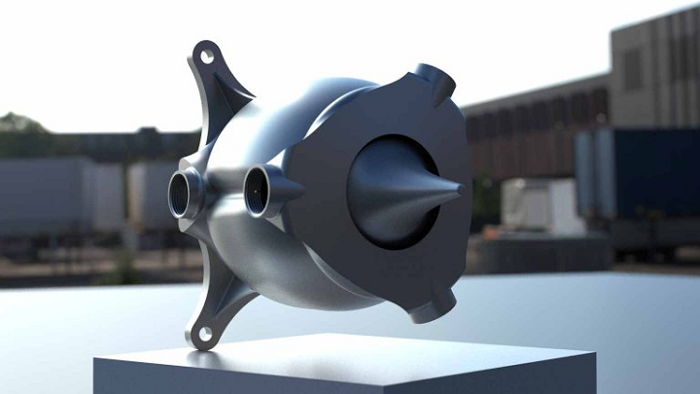

Vorderseite des Stachels

„Traditionelle, glockenförmige Antriebe, wie zum Beispiel in Space Shuttles, erreichen ihre Höchstleistung, wenn sie am Boden sind. Wenn diese allerdings Höhe erreichen, weitet sich die Flamme aus, was den Antrieb reduziert. Das Aerospike-Design behält hierbei seine Leistung bei, wobei dessen Erstellung mit herkömmlichen Fertigungsverfahren nur sehr schwer zu realisieren ist“, sagte Marten Jurg, ein Ingenieur von Amaero. „Mithilfe der additiven Fertigung können wir komplexe Designs kreieren, diese drucken, testen, verfeinern und diese erneut drucken und dies binnen Tagen anstatt Monaten.“

Die Aerospike-Antriebe haben zudem den Vorteil, dass die Düsen an den atmosphärischen Luftdruck in unterschiedlichen Flughöhen angepasst werden können. Allerdings ist dieser Düsentyp aufgrund seiner Komplexität nur schwer zu fertigen. In diesem Falle verwendeten die Ingenieure Direct Metal Laser Sintering, wobei ein EOS M 280 zum Einsatz kam. Nachdem das Projekt innerhalb von nur vier Monaten gelang, haben die Ingenieure der Monash University nun das Unternehmen NextAero gegründet, welches zum Ziel hat, dieses hier geschilderte Konzept in die internationale Raumfahrt zu bringen.

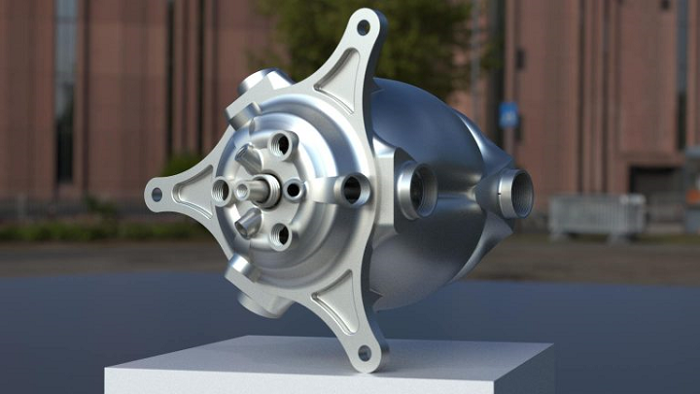

Rückseite des Stachels

NextAero wird seinen innovativen Raketenantrieb auf dem International Aeronautic Congress vorstellen, der vom 25. bis zum 29. September in Adelaide stattfindet. Mit diesem ehrgeizigen Projekt unterstreichen die Beteiligten das Potential der additiven Fertigung, das sich inbesondere für die Luft- und Raumfahrt ergibt.

Die additive Fertigung hat in diesem Falle eine entscheidende Rolle gespielt: Sie hat die schnelle Erstellung von Prototypen und Modellen aus de Entwürfen ermöglicht, was wiederum die Tests und anfallende Nachbesserungen beschleunigt. Hiervon haben beispielsweise auch schon Siemens bei der Herstellung von Gasturbinenschaufeln oder Pratt & Whitney, die Teile ihrer Flugzeugtriebwerke mit 3D-Technologien herstellen, profitiert.

Was hältst du von diesem 3D-gedruckten Raketenantrieb?

Weitere Informationen findest du in der offiziellen Pressemitteilung.

Schreib uns auf Facebook, Twitter und Google+, oder abonniere unseren wöchentlichen Newsletter, um stets auf dem Laufenden zu bleiben und keine Innovationen mehr zu verpassen!