Neues sinterfreies Verfahren für 3D-gedruckte Quarzglasstrukturen im Nanometerbereich

Ein neues am Karlsruher Institut für Technologie (KIT) entwickeltes 3D-Druckverfahren für Quarzglas sorgt derzeit ordentlich für Furore. Dem Team rund um Dr. Jens Bauer ist es nämlich gelungen, eine Vielfalt an Nanometer-Quarzglasstrukturen mittels 3D-Druck zu fertigen und dabei völlig ohne Sintern auszukommen. Die 3D-gedruckten Quarzglasstrukturen im Nanometermaßstab können auch direkt auf Halbleiterchips gedruckt werden. Mit diesem neuen Verfahren im 3D-Druck von Glas ergeben sich viele interessante und zukunftsweisende Möglichkeiten für Hightech-Anwendungen, Photonik und Mikrooptik.

Innovation und Forschung werden am KIT groß geschrieben. Zusammen mit der Universität Heidelberg bildet das Institut für Nanotechnologie (IFT) des KIT das Exzellenzcluster 3D Matter Made to Order, dessen Ziel es ist, additive 3D-Fertigungsverfahren auf das nächste Level zu bringen. IFT-Leiter Dr. Jens Bauer und seiner Forschungsgruppe gelang nun unter Mitarbeit von Wissenschaftlern der University of California Irvine und des Medizintechnikunternehmens Edwards Lifesciences in Irvine ein entscheidender Schritt Richtung Zielsetzung des Exzellenzclusters.

Bisher waren Techniken, die auf Partikelsintern beruhen, vorherrschend im 3D-Druck von Quarzglas. Beim Sintern von Nanopartikel auf Siliziumdioxidbasis sind allerdings 1100°C nötig, was zu heiß für beispielsweise das Bedrucken von Halbleiterchips ist. Der Einsatz der gedruckten Quarzglasstrukturen in der Mikrosystemtechnik ist dann nicht möglich und daher gelangen auch keine nennenswerten technologischen Durchbrüche. Das neue Verfahren der Forschungsgruppe rund um Dr. Jens Bauer kommt mit fast nur halb so hohen Temperaturen aus.

3D-gedruckte Quarzglasstrukturen durch Laser-Lithographie

Als Ausgangsmaterial dient ein eigens entwickeltes hybrides organisch-anorganisches Polymerharz. Dieses flüssige Harz besteht wiederum aus polyedrischen oligomeren Silsesquioxan-Molekülen (POSS). Das sind winzige, käfigförmige Siliziumdioxidmoleküle, die mit organischen funktionellen Gruppen versehen sind. Beim 3D-Druck dieses POSS-Harzes setzten die Forscher auf die Dip-In-Laser-Lithographie (DiLL). Das Objekt wird bei dieser auf SLA-basierenden Technik von oben nach unten gedruckt. Sobald die 3D-gedruckte, organisch-anorganische Nanostruktur dann geformt ist, wird sie in einem Rohrofen an der Luft auf 650°C erhitzt. Dadurch werden die organischen Bestandteile des Basisharzes ausgetrieben und die anorganischen Komponenten des POSS-Harzes verbinden sich. In der Nachbearbeitung werden die gedruckten Objekte 20 Minuten lang in ein Isopropanol-Alkohol-Bad gelegt, damit sich das verbleibende unausgehärtete Harz löst. Das Resultat des Verfahrens ist dann eine vollständige und durchgehende Struktur aus Quarzglas im Mikro- oder Nanobereich. Da das POSS-Harz selbst ein Silzium-Sauerstoff-Molekularnetzwerk ist, handelt es sich bei den gedruckten Endstrukturen um Quarzglas aus reinem Siliziumdioxid, das ganz ohne Sintern und mit niedrigen Temperaturen auskommt. „Die niedrigere Temperatur erlaubt es, robuste, transparente und frei geformte optische Glasstrukturen direkt auf Halbleiterchips zu drucken, und zwar mit der für die Nanophotonik mit sichtbarem Licht erforderlichen Auflösung“, erklärt Bauer.

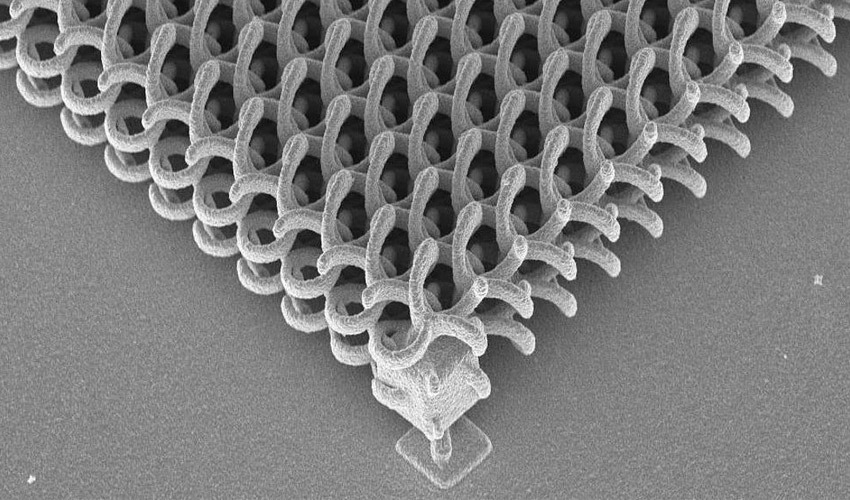

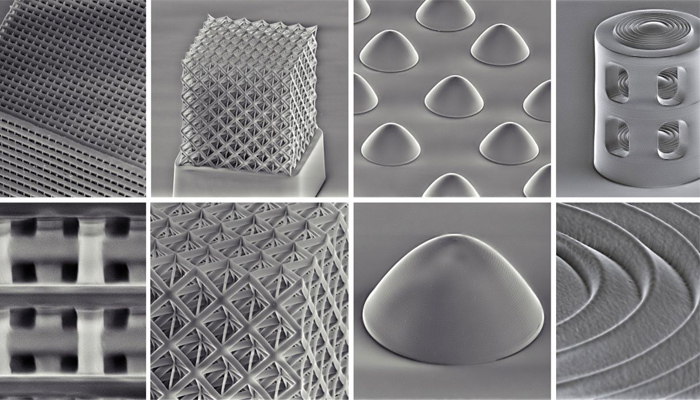

Das Verfahren wurde an mehreren komplexen, 3D-gedruckten Quarzglasstrukturen getestet.

Das Team hat das Verfahren an mehreren Objekten getestet und stellte verschiedene Strukturen im Nanomaßstab her, darunter photonische Kristalle aus freistehenden Balken, parabolische Mikrolinsen und Mikroobjektive. Die erhaltenen nanonmeterfeinen Strukturen wiesen alle ein optisch einwandfreies und transparentes Glas mit hoher Auflösung auf und darüber hinaus auch ausgezeichnete mechanische Eigenschaften. Die Quarzglas-Strukturen trotzen so schwierigen chemischen und thermischen Bedingungen und verfügen über eine vierfache Auflösungsverbesserung, die die Nanophotonik mit sichtbarem Licht ermöglicht. Durch diese Resultate ergeben sich zahlreiche Einsatzmöglichkeinen und das Verfahren mit dem POSS-Material setzt Maßstäbe für den Mikro- und Nano-3D-Druck von anorganischen, festen Körpern. Weitere Informationen finden Sie HIER.

Denken Sie, dass dieses neue Verfahren den 3D-Druck im Nanometerbereich revolutionieren wird? Lassen Sie uns dazu gerne einen Kommentar da oder teilen Sie es uns auf Facebook, Twitter, LinkedIN oder Xing mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der Additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter!

*Bildnachweise: Dr.Jens Bauer, KIT