Messung in Echtzeit: Forscher entwickeln 3D-gedruckte Einlagesohlen

Nach dem deutschen Fußreport des Bundesverbands der Deutschen Schuhindustrie (HDS) und des deutschen Schuhinstituts (DSI) leiden über 60% der Erwachsenen in Deutschland unter Fußschmerzen. Nun sollen 3D-gedruckte Einlagesohlen Abhilfe schaffen. Die neue Entwicklung der Forscher der ETH Zürich, der EPFL und der Empa ist so konzipiert, dass Patienten und Athleten den Fortschritt ihrer Therapie und ihres Trainings verfolgen können. Die Sohle ist dabei mit integrierten Sensoren ausgestattet, welche den Sohlendruck unmittelbar im Schuh messen sollen, so das Team in ihrer wissenschaftlichen Publikation.

Sei es im Sport, um die eigene Leistung zu optimieren oder aber um Fußbeschwerden im Alltag zu minimieren – immer mehr Menschen profitieren von maßangefertigten Einlagesohlen. Meist nimmt der gesamte Prozess der Sohlenanfertigung jedoch viel Zeit in Anspruch. Für jeden Kunden muss zunächst ein persönliches Druckprofil der Füße erstellt werden. Dazu müssen Kunden barfuß auf eine druckempfindliche Matte treten, sodass der Fußabdruck aufgenommen werden kann. Anschließend wird die Einlage auf Basis des individuellen Druckprofils in Handarbeit erstellt. Dies kostet nicht nur Zeit, sondern ist auch auf die durchführende Einrichtung beschränkt.

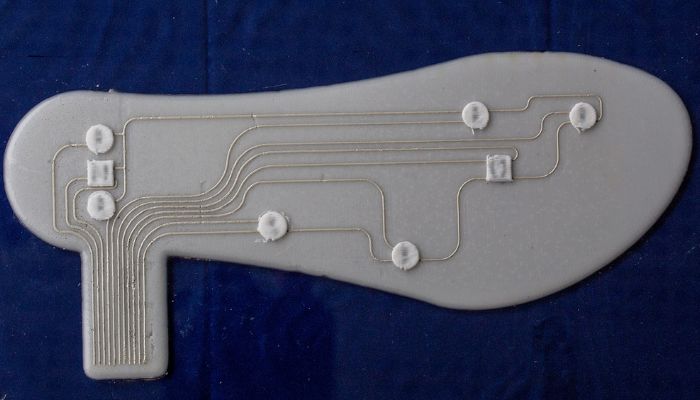

3D-gedruckte Einlagesohle mit Leiterbahnen und Sensoren aus Piezoelementen

Die additiv angefertigte Einlagesohle zeichnet die alltäglich im Schuh ermittelten Druckmuster in Echtzeit auf, sodass ersichtlich wird, welche Tätigkeit der Träger ausführt – sei es „ob jemand geht, läuft, eine Treppe hochsteigt oder gar eine schwere Last am Rücken trägt. Dann verlagert sich der Druck nämlich mehr auf die Ferse„, so Gilberto Siqueira, Co-Projektleiter und Oberassistent an der Empa und am Labor für komplexe Materialien der ETH Zürich. Dadurch, dass die Sensoren sogenannte Piezoelemente sind, welche mechanischen Druck in elektrische Signale transformieren, messen sie sowohl Normalkräfte als auch Scherkräfte.

Druckschichten aus verschiedenen Materialien

Der 3D-Druck der Einlagesohlen ist simpel und gelingt tatsächlich in nur einem Durchgang im Extruder. Die dafür genutzten Materialien wurden speziell für diesen Einsatz von dem Forscherteam entwickelt. Dabei erfolgt die Anfertigung der Sohlen nach einem Schichten-System. Die Basis besteht aus einem Materialgemisch aus Zellulose-Nanopartikeln und Silikon. Zunächst werden die Leiterbahnen mit leitfähiger silberhaltiger Tinte als erste Schicht auf die Grundlage gedruckt. Anschließend werden, die aus rußhaltiger Tinte gedruckten, Sensoren an exakt den Stellen integriert, wo der Druck der Fußsohle erwartungsgemäß am höchsten ist. Die letzte Schicht besteht aus einem Silikon-Überzug, damit die feinen Leiterbahnen und Sensoren nicht beschädigt werden. Zuletzt wird die Oberfläche der Silikonschicht mit heissem Plasma behandelt – so haften die unterschiedlichen Materialschichten fest aneinander.

Hat man genügend Daten gesammelt, so können diese mittels einer Schnittstelle in der Sohle, über eine Kabelverbindung ausgelesen werden. Zurzeit arbeiten die Entwickler noch daran, eine drahtlose Verbindung herzustellen. Dies wird wohl künftig möglich sein. Anwendung soll die Sohle nun im Sport und in der Physiotherapie finden. Nutzer können anhand ihrer persönlichen Messwerte ihre Fortschritte verfolgen und bei Bedarf perfekt angepasste Trainingspläne erstellen. Zudem sollen Kunden die Möglichkeit bekommen, permanente 3D-gedruckte Schuheinlagen zu erwerben. Diese werden mittels der genauen und individuellen Messdaten, mit unterschiedlich harten und weichen Ebenen versehen, um den Trägern zukünftig optimale Fortschritte zu garantieren.

Was halten Sie von den 3D-gedruckten Einlagen? Würden Sie sie austesten? Lassen Sie uns gerne einen Kommentar da, oder teilen Sie es uns auf Facebook oder LinkedIN mit. Möchten Sie außerdem eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach erhalten? Dann registrieren Sie sich jetzt für unseren wöchentlichen Newsletter.

*Titelbildnachweis: Marco Binelli / ETH Zürich