Keramik 3D-Druck: Eine Revolution in der additiven Fertigung?

Die Verwendung von Keramik geht auf das antike Griechenland zurück und wurde ursprünglich für die Entwicklung von Töpfen oder Tellern für Lebensmittel geschaffen, die in der Regel aus Ton bestehen, der bei Temperaturen von bis zu 500º gebrannt wird. Gegen Ende des 19. Jahrhunderts wurden die Attribute dieser Materialien auch in der Industrie entdeckt: Sie bieten unter anderem eine interessante thermische und elektrische Isolierung von Motoren. Aufgrund seiner langen Geschichte wurde der keramische 3D-Druck auf dem Markt ziemlich erwartet, da keramische Materialien über mechanische Eigenschaften und hochauflösende Geometrien verfügen, die mit herkömmlichen Techniken nicht hätten genutzt werden können.

Laut einer von MarketDigits im April 2024 veröffentlichten Marktstudie wurde der Markt für den keramischen 3D-Druck im Jahr 2023 auf 270 Millionen US-Dollar geschätzt und soll bis 2032 auf 2,6 Milliarden US-Dollar anwachsen, wobei im analysierten Zeitraum ein Wachstum von 28,6 % zu verzeichnen war. Es handelt sich um eine wachsende Fertigungstechnologie, die im Vergleich zu Polymer- oder Metallverfahren noch immer einen Nischenmarkt darstellt. Aber mit dem 3D-Keramikdruck lassen sich je nach gewähltem Material präzise, widerstandsfähige und technische Teile herstellen. Wir möchten Ihnen einen Überblick über die Grundlagen der additiven Fertigung mit Keramik geben und Ihnen zeigen, welchen Stellenwert sie in der Branche einnimmt.

Die verschiedenen Arten von Keramik

Historisch gesehen ist Ton das am häufigsten verwendete Material, wenn es um die Herstellung mit keramischen Materialien geht, nicht zuletzt, weil es ein natürliches Material ist, das in fast jeder Umgebung leicht zu finden ist. In dem Maße, wie sich die Materialien weiterentwickelt haben, sind auch neue Möglichkeiten der Herstellung entstanden. Derzeit gibt es verschiedene Arten von Keramik: Die gängigsten sind diejenigen, die wir in unserer alltäglichen Umgebung verwenden, wie Geschirr, Fliesen etc. Außerdem gibt es Strukturkeramik, die im Bauwesen verwendet wird, wie z. B. Dachziegel oder Ziegelsteine, feuerfeste Keramik, die für Beschichtungen verwendet wird, und schließlich technische Keramik, die Materialien mit hoher mechanischer, thermischer, chemischer und elektrischer Beständigkeit umfasst.

Die letztgenannte Familie ist in der Branche der additiven Fertigung besonders beliebt, weil sie für die Industrien, die sie verwenden, sehr interessante Eigenschaften aufweist. Es gibt zwei Hauptkategorien: Oxide und Nicht-Oxide, die aufgrund ihrer chemischen Zusammensetzung unterschiedliche Eigenschaften aufweisen. Diese technischen Keramiken sind in verschiedenen Formen erhältlich: Filament, Pulver, Harz, was sich auf die Wahl des Druckverfahrens auswirkt. Zu den beliebtesten gehören Aluminiumoxid, das wegen seiner Härte und Hochtemperaturbeständigkeit geschätzt wird, und Zirkoniumdioxid, das sehr gute mechanische Eigenschaften aufweist.

Ton wird viel im 3D-Druck verwendet (Bildnachweis: Femke Rijerman)

Die Verfahren des keramischen 3D-Drucks

Bindung von Pulver und Keramik

Anfang der 1990er Jahre erfand das MIT die Technologie der Pulverbindung, die später von der Z Corporation übernommen wurde, die wiederum 2012 von 3D Systems aufgekauft wurde. Bei dieser Technik wird Pulver mithilfe eines Bindemittels verfestigt – einer der Vorteile dieser Technologie ist die Möglichkeit, farbige Teile ohne Druckmedien herzustellen. Bei dem Pulver kann es sich um Keramik handeln, die Schicht für Schicht kommt und das gewünschte Teil formt.

Tecnalia Research & Innovation ist ein Anwender der Binder Jetting-Maschinen von Destkop Metal und stellt unter anderem Teile aus Siliziumkarbid her. Iñigo Agote, Projekt- und Gruppenleiter, berichtet: „Nach dem Sintern erhielten wir Teile mit einer Dichte, die mit den traditionell hergestellten kommerziellen Teilen vergleichbar ist. Darüber hinaus waren auch die Härte und die Bruchfestigkeit des Materials ähnlich.“

Stereolithographie und Photopolymerisation von keramischen Materialien

Die Stereolithografie ist eine weitere beliebte Technologie im Bereich der additiven Fertigung; sie begann sich erst relativ spät für Keramiken zu interessieren, wird heute aber recht häufig eingesetzt und bietet ein hohes Maß an Präzision und Detailgenauigkeit. Wenn man das Spektrum erweitert, ist auch die DLP-Technologie, bei der ein Beamer statt eines Lasers als Wärmequelle verwendet wird, mit Keramiken kompatibel.

Auf dem Markt gibt es im Vergleich zum Pulverbindeverfahren mehr Akteure – allein in Frankreich sind 3DCeram, einer der Pioniere des keramischen 3D-Drucks durch Lichtpolymerisation, und Prodways zu nennen. Ebenfalls im Segment der Industriemaschinen bieten Lithoz, Admatec oder 3D Systems Lösungen für den 3D-Druck mit Kunstharz für Keramik an. Schließlich hat sich das Segment der Desktop-3D-Drucker seinerseits derzeit gut entwickelt und man kann von Herstellern wie Formlabs oder Tethon 3D sprechen. Das Ziel ist es, das Design von Keramikteilen einfacher und erschwinglicher zu machen.

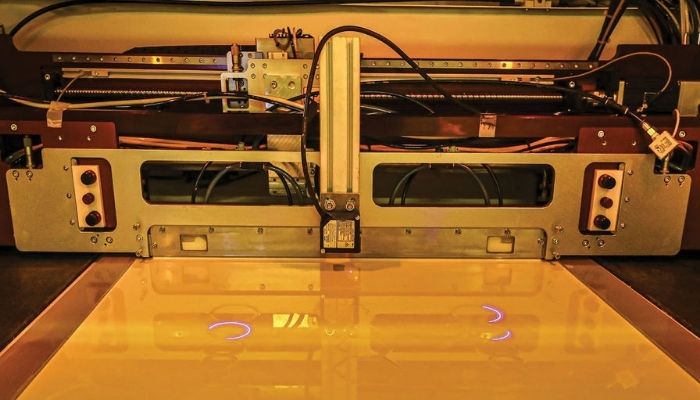

Der Tisch der 3DCeram-Maschine C3600 ULTIMATE (Bild: Dominique FONTENAT)

Materialextrusion

Die Materialextrusion ist wohl eine der am weitesten verbreiteten Technologien für den keramischen 3D-Druck auf dem Markt. Dabei werden Schichten aus keramischem Material aufgetragen, um das Teil oder Modell zu formen, wobei die Grundlagen der FDM-Technik befolgt werden, jedoch mit Extrudern, die auf das Material abgestimmt sind. Bei dieser Methode werden Schichten aus keramischem Material zur Bildung des Teils oder Modells aufgebracht, wobei die Grundlagen der FDM-Technik befolgt werden, jedoch materialgerechte Extruder verwendet werden. In der Regel sind es Polymere oder Ton, die der Maschine zugeführt werden, was sie zu einer erschwinglicheren Technik als die oben genannten machen kann.

Wenn man sich auf die Verwendung von Ton konzentriert, findet man eine breite Palette von Lösungen, von Desktop-Maschinen wie die von 3D Potter bis hin zu technisch anspruchsvolleren Maschinen wie die von Lynxter oder großformatigen Maschinen wie die von WASP. Die Wahl hängt von der Endanwendung ab, wie es bei der additiven Fertigung üblich ist.

Bei den Polymeren haben Sie die Wahl zwischen Lösungen, die Filamente verwenden, wie sie von der französischen Firma Nanoe angeboten werden, oder Maschinen, die mit Granulat kompatibel sind. In beiden Fällen sollten Sie die Nachbehandlungsschritte wie Entbindern und Sintern berücksichtigen.

Liquid Deposition Modelling. (Bild: WASP)

NanoParticle Jetting ™

Die Technik wurde von der israelischen Firma XJet entwickelt und besteht darin, Tausende von Tröpfchen auf die Druckplatte zu bringen, die keramische Nanopartikel enthalten. „Der Schlüssel zu NanoParticle Jetting ™ beginnt mit seiner einzigartigen Methodik der Flüssigkeitsdispersion. Flüssige Suspensionen, die feste Nanopartikel aus Herstellungs- und Trägermaterialien enthalten, werden auf die Herstellungsplatte gespritzt, um Schicht für Schicht detaillierte Teile herzustellen. Die flüssigen Suspensionen werden problemlos in versiegelten Kartuschen geliefert und installiert“, erklärte Hanan Gothait. „Die Präzision unserer Druckköpfe sowie die Verwendung ultradünner Schichten, die eine sehr hohe Z-Auflösung erzeugen, machen es einfach, sehr scharfe Teile herzustellen. Dies ist sehr wichtig, wenn man will, dass 3D-gedruckte Keramiken eine hervorragende Maßform und optimale Toleranz erreichen.“

Anwendungen des keramischen 3D-Drucks

Der keramische 3D-Druck findet in vielen Branchen seinen Platz und hat seine Vorteile bereits unter Beweis gestellt. Wie bereits erwähnt, sind einige technische Keramiken aufgrund ihrer mechanischen Eigenschaften und ihres Wärmeprofils besonders interessant. Je nach gewählter Keramik können Sie nämlich Teile herstellen, die bei hohen Temperaturen widerstandsfähiger sind als Metall und gleichzeitig das Gewicht optimieren. Es handelt sich also um eine bewährte Technologie für die Luft- und Raumfahrtindustrie, die hohen Belastungen ausgesetzt ist, wenn es um Temperaturen geht. Darüber hinaus sind einige Keramiken sehr korrosionsbeständig oder haben gute elektrische Isolationseigenschaften. Was die Anwendungen betrifft, so lassen sich mit dem 3D-Keramikdruck Hochfrequenzfilter für Kommunikationssysteme wie Satelliten, widerstandsfähigere Formen für die Herstellung von Turbinen sowie Werkzeuge und Teile für Satelliten konstruieren.

(Bild: Lithoz)

Der 3D-Keramikdruck findet seinen Platz im medizinischen Bereich, wo er die Möglichkeit bietet, maßgeschneiderte Implantate oder auch präzise chirurgische Instrumente zu entwerfen. Einige Keramiken sind biokompatibel und bioresorbierbar und eignen sich daher ideal für die Entwicklung individueller Implantate. 3DCeram erklärt zum Beispiel: „Die additive Fertigung ermöglicht es, die Lage und die Geometrie der Poren von Keramikersatzmaterialien zu kontrollieren, im Gegensatz zu Implantaten, die durch die Zugabe von organischem Schaum oder Porenbildnern porös gemacht werden. Die dreidimensional strukturierte Porosität und der konstante Durchmesser der vollständig miteinander verbundenen Poren fördern die Osseointegration und die mechanische Festigkeit der Ersatzmaterialien. Die mechanische Druckfestigkeit ist drei- bis fünfmal höher als bei herkömmlichen porösen Strukturen. Das Risiko einer postoperativen Entzündung durch Mikrotrümmer, die bei der Handhabung und Positionierung des Implantats zerbrechen, wird erheblich reduziert.“

Die Liste der Anwendungen des keramischen 3D-Drucks ist nicht erschöpfend: Man kann über seinen Einfluss auf die Kunst und die Bildhauerei sprechen, dank der Extrusionsmaschinen, mit denen Ton auf präzise und komplexe Weise aufgetragen werden kann. In der Forschung und Entwicklung ist es eine besonders interessante Technologie. Viele Labore und Universitäten haben nämlich investiert, um schnell und kostengünstig Prototypen herzustellen. Die Teams führen ständig Experimente und Tests durch, während derer sie auf maßgeschneiderte, entwickelte Komponenten angewiesen sind. Der 3D-Keramikdruck bietet mehr Flexibilität und ermöglicht es, das betreffende Teil effizienter herzustellen. Schließlich wird der 3D-Keramikdruck häufig eingesetzt, um die Kerne von Gussformen zu entwerfen.

Hanan Gothait kommt zu dem Schluss: „Die Technologie sollte als gültige, notwendige und sogar bevorzugte Herstellungsmethode voll akzeptiert werden. Der 3D-Keramikdruck steckt noch in den Kinderschuhen, entwickelt sich aber schnell. Die wichtigste treibende Kraft in dieser Hinsicht ist der wachsende Bedarf an höherer Temperaturbeständigkeit und Festigkeit von Teilen und Komponenten; Metalle haben ihre Grenzen, wo Keramik extrem gut funktioniert.“

(Bild: Lithoz)

Wie sieht die Zukunft von 3D-Druck mit Keramik aus?

Der 3D-Keramikdruck wird sich weiterentwickeln, das ist unbestritten. Aber genau wie die anderen additiven Fertigungstechniken, die in der Industrie eingeführt werden, wird es noch einige Zeit dauern, bis er sich vollständig durchgesetzt hat. Die Materialien werden zweifellos eine Schlüsselrolle spielen – technische Keramiken sind für die Industrie sehr attraktiv, aber auch traditionellere Keramiken haben in eher künstlerischen Bereichen eine Karte zu spielen.

Die Verbreitung der Technologien für den 3D-Keramikdruck hat bereits begonnen, aber es gibt noch einige Details, die Hersteller, Abteilungen und Nutzer berücksichtigen müssen, bevor sie diese Technik einsetzen. Der CEO von XJet sagte: „Es gibt einige wichtige Herausforderungen, die bewältigt werden müssen, um dieses Wachstum zu erreichen, z. B. die Ausbildungsprogramme für Keramikingenieure. Die Übernahme dieser Technologie durch die wichtigsten Akteure auf dem Keramikmarkt, einschließlich der Hersteller, Dienstleister und Endverbraucher, ist ein wichtiger Schritt auf diesem Weg. Sobald dieser Prozess beginnt, wird es einen Schneeballeffekt geben und die Technologie wird legitim und sehr beliebt sein“.

Welche Erfahrungen haben Sie mit 3D-Druck mit Keramik? Teilen Sie uns Ihre Meinung mit und kontaktieren Sie uns. Möchten Sie eine Zusammenfassung der wichtigsten Neuigkeiten im 3D-Druck und der additiven Fertigung direkt und bequem in Ihr Postfach? Registrieren Sie sich jetzt für unseren wöchentlichen Newsletter und folgen Sie uns auf Facebook und Twitter, um stets auf dem Laufenden zu bleiben! Außerdem sind wir auch auf XING und LinkedIN zu finden.

[…] zu drucken, darunter neben Kunststoffen auch dickflüssige Pasten wie Schokolade, Teig oder Keramik. Darüber hinaus verfügt der ZMorph VX über ein beheiztes Druckbett, welches auf bis zu 100°C […]