Les applications de la fabrication additive dans le secteur de la Défense

La fabrication additive est largement utilisée dans de nombreux secteurs, notamment le secteur maritime, l’aérospatiale et l’automobile. Il n’est donc pas surprenant qu’elle soit également de plus en plus adoptée par le secteur de la défense dans le monde entier. C’est d’ailleurs un secteur qui devrait représenter 1,7 milliard de dollars d’ici 2027, ce qui montre l’importance de ces technologies. Si l’on considère que dans le domaine militaire, la vitesse, l’allègement et la réduction des coûts sont tous primordiaux, la fabrication additive a certainement un rôle à jouer. Nous avons examiné de plus près certaines des applications les plus intéressantes de l’impression 3D dans le secteur de la défense, que ce soit en France ou à l’international. La liste n’est pas exhaustive, n’hésitez pas à partager vos commentaires et idées en bas de l’article !

L’armée française et la fabrication additive

On commencera cet article non pas par une application précise mais davantage par une initiative menée par l’armée française. En 2020, elle avait en effet déployé l’une des plus grandes fermes d’imprimantes 3D en Europe destinée au secteur de la défense. Aux Ecoles Militaires de Bourges, 60 machines FDM ont été installées pour concevoir des pièces de rechange et des petites séries. Plus de 70 000 pièces avaient alors été imprimées en 3D dans le but d’améliorer l’efficacité des équipes et éviter des immobilisations de véhicules trop longues. Les équipes ont notamment imprimé des commutateurs de véhicules légers en deux heures, les pièces originales étant trop usées. C’est un PETG en fibre de carbone qui a été privilégié ; la pièce, imprimée en 2 heures, offre des fonctionnalités identiques et résiste parfaitement à une utilisation régulière. On peut aussi citer des étuis de protection pour les bouteilles médicales imprimés en 5 heures avec un TPU semi-rigide. Enfin, plus récemment, l’armée de l’air française a investi dans la solution développée par la startup Handddle, la SmartFarm.

Makershop a accompagné l’Armée de Terre dans l’installation des 60 Ultimaker S5

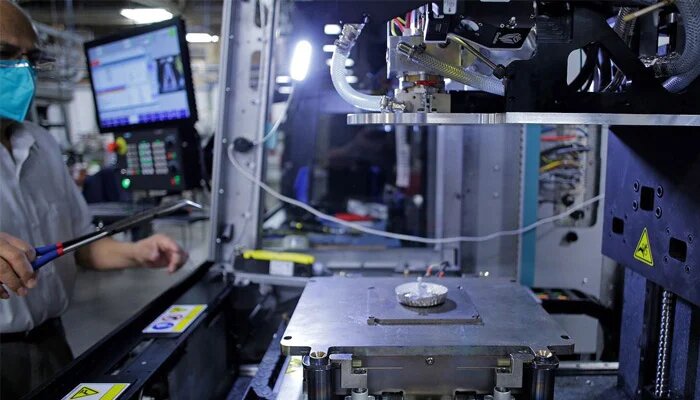

ExOne et l’impression 3D au service de la défense

Dans le but d’accélérer le développement d’usines d’impression 3D solides et robustes, ExOne s’est impliqué dans cette tâche en collaborant avec plusieurs partenaires. Concrètement, il s’agissait de la commande de la Defense Logistics Agency (DLA), d’une valeur de 1,6 million de dollars. C’est la technologie de liage de poudre d’ExOne qui a été employée à des fins militaires, car elle répond parfaitement aux besoins critiques de l’armée en raison de sa vitesse, de la flexibilité des matériaux et de sa facilité d’utilisation. L’imprimante 3D spécialement conçue pour l’armée devrait pouvoir traiter plus de 20 matériaux métalliques, céramiques et autres poudres.

Crédits photo : ExOne

Des casernes imprimées en 3D

Vous avez probablement déjà entendu parler de l’entreprise ICON, réputée dans le secteur de la construction pour ses maisons aux murs imprimés en 3D. Elle travaille aussi avec l’armée, notamment sur le développement de casernes imprimées en 3D. La société basée à Austin s’est associée au département militaire du Texas, à Logan Architecture et à Fort Structures pour créer la plus grande structure imprimée en 3D d’Amérique du Nord : des baraquements d’entraînement au centre de formation Camp Swift à Bastrop, au Texas. Grâce au système de construction Vulcan d’ICON, qui est une imprimante robotisée fonctionnant avec des matériaux à base de béton, la collaboration entre les entreprises et l’armée a permis de construire la première caserne imprimée en 3D dans laquelle les soldats pourront vivre. La construction finale consiste en un bâtiment de 353 mètres carrés capable d’abriter jusqu’à 72 soldats ou aviateurs et de les préparer à leurs prochaines missions !

Des pièces de rechange dans un véhicule blindé opérationnel

L’armée australienne a eu recours à la fabrication additive métallique, et plus particulièrement aux solutions développées par SPEE3D, afin de concevoir une douzaine de pièces de rechange pour l’un de ses véhicules blindés. Celles-ci ont été testées et certifiées pour une utilisation sur le terrain, permettant d’améliorer l’agilité de l’armée australienne. Parmi les composants imprimés, on retrouve par exemple un cache de roulement de roue, créé en seulement 29 minutes, avec un coût global de 100 dollars australiens. La machine utilisée dans ce cas précis est la WarpSPEE3D qui offre un volume d’impression de 1000 x 700 mm et une vitesse de 1 kilo par minute. En se tournant vers la fabrication additive, l’armée est capable de réduire les temps d’immobilisation de ses véhicules blindés et ainsi mieux répondre à des situations d’urgence.

General Lattice et ses casques pour l’armée américaine

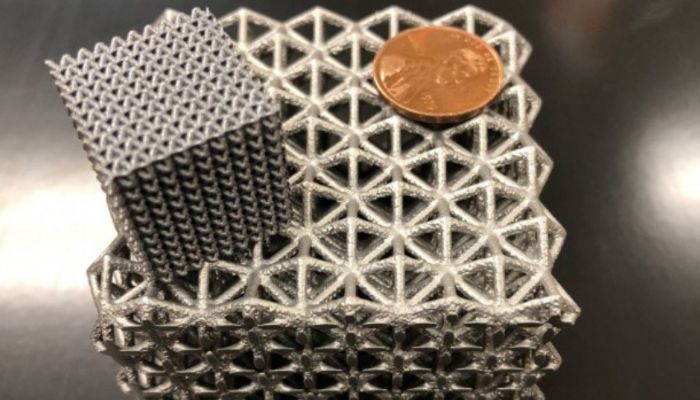

La société de logiciels de conception 3D General Lattice et l’armée américaine ont signé un contrat visant à améliorer l’absorption des chocs des casques de combat de l’armée grâce à l’impression 3D et à des géométries de treillis avancées. Ce projet permettra à l’entreprise de développer un ensemble d’outils de modélisation prédictive pour concevoir et générer des matériaux pour le casque. Afin d’améliorer la protection des soldats sur le terrain et les chances de survie après un choc à la tête, les matériaux imprimés en 3D seront testés dans des environnements réels pour valider les exigences de performance.

Le casque et ses structures lattices (crédits photo : General Lattice)

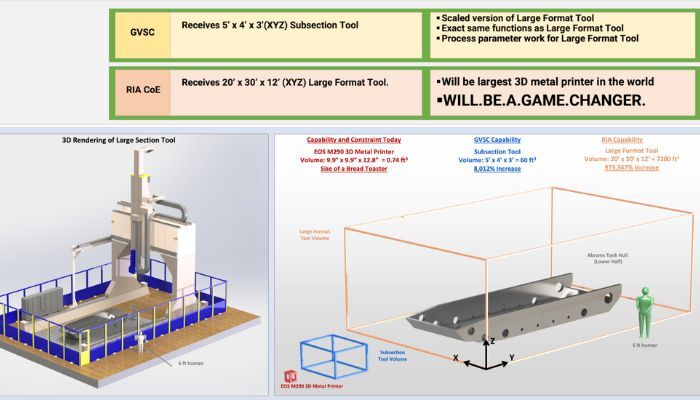

La plus grande imprimante 3D métal

L’armée américaine est tellement convaincue des avantages de la fabrication additive qu’elle a annoncé l’année dernière le début de la construction de la plus grande imprimante 3D métal du monde. L’U.S. DEVCOM Army Ground Vehicle Systems Center travaille au développement de l’imprimante avec l’aide d’ASTRO America, Ingersoll Machine Tool, Siemens et MELD Manufacturing à Rock Island Arsenal – Joint Manufacturing and Technology Center. L’imprimante fera partie du projet Jointless Hull, dont la mission finale est d’imprimer des coques monolithiques (d’une seule pièce) pour les véhicules de combat. Lors de l’annonce, il a été estimé que le projet prendrait environ 14 mois et que l’imprimante finale serait capable d’imprimer des pièces métalliques de 9 mètres de long, 6 mètres de large et 3,6 mètres de haut. Bien que nous n’ayons pas eu de nouvelles récentes à ce sujet, il est probable que le projet se termine dans un avenir proche.

Le projet de développement de la plus grande imprimante 3D métal

Astro America développe une coque de véhicule de combat imprimée en 3D

L’Applied Science & Technology Research Organization, également connue sous le nom d’ASTRO America, a été sélectionnée par l’armée américaine pour le « Jointless Hull Project ». Ce programme, soutenu par l’Institut pour l’innovation de la fabrication du ministère américain de la Défense, s’inscrit dans le cadre d’un effort visant à développer et à fournir un outillage de coque pour les véhicules de combat à l’aide de l’impression 3D. Ils espèrent ainsi réduire le temps de fabrication et les coûts de production, tout en diminuant le poids du véhicule et en augmentant ses performances et sa capacité de survie.

Crédits photo : ASTRO America

Une piste d’atterrissage imprimée en 3D

Une autre application de l’impression 3D dans le secteur militaire et de la défense provient d’ITAMCO (Indiana Technology and Manufacturing Companies), qui a développé une piste d’atterrissage pour les aérodromes militaires expéditionnaires en utilisant la fabrication additive. Ces tapis de piste sont un élément essentiel des aérodromes expéditionnaires (EAF). Leur fonction est d’être mis en œuvre sur les surfaces au sol les plus faibles et de permettre l’atterrissage et le décollage des avions militaires. Jusqu’à présent, une piste d’atterrissage portable faite de planches d’aluminium était utilisée, mais comme elle était devenue obsolète. L’imprimante 3D M290 de la société allemande EOS a été utilisée pour créer un modèle beaucoup plus léger et plus durable pour l’équipement militaire de l’US Air Force.

La piste d’atterrissage

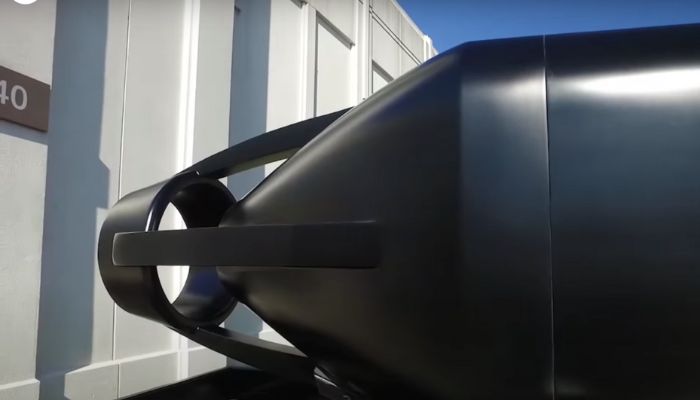

Coque de sous-marin imprimée en 3D

Et si la fabrication additive est utilisée par l’armée de terre, elle l’est aussi par les forces militaires en mer. On vous présente cette fois un projet mené par le Oak Ridge National Laboratory (ORNL) qui s’est associé au Disruptive Technology Lab de la marine américaine pour aider à créer une coque de sous-marin imprimée en 3D, la première dans l’histoire militaire. En utilisant la technologie FDM Big Area Additive Manufacturing (BAAM) de l’ORNL, l’équipe a produit une coque conceptuelle de 39 mètres avec 6 sections en matériau composite de fibre de carbone, qui a été produite plus rapidement et à moindre coût qu’elle ne l’aurait été avec les méthodes de fabrication traditionnelles. Bien qu’il soit encore en phase de test, tout porte à croire qu’il y aura bientôt d’autres sous-marins imprimés en 3D qui plongeront dans les océans.

La coque imprimée en 3D (crédits photo : ORNL)

La marine et ses outils imprimés en 3D

On reste dans le secteur de la marine ! Grâce à l’impression 3D, les fusiliers marins ont découvert la possibilité de fabriquer des outils innovants pour l’entretien de leurs véhicules. Il s’agit en l’occurrence d’une collaboration entre le Marine Corps System Command, le Supply Battalion et des partenaires industriels pour la fabrication de dispositifs imprimés en 3D permettant d’enlever les volants en métal – un problème fréquent qu’il faut souvent résoudre lors de l’entretien des véhicules de la marine. Ainsi, les temps d’entretien sont réduit et les équipes ont une plus grande disponibilité opérationnelle, surtout si l’on considère que le temps d’attente réel pour de telles pièces est d’environ 25 jours.

Crédits photo : US Navy

Impression 3D et défense maritime américaine

Comme vous l’avez vu, la marine américaine mène plusieurs projets de fabrication additive et ce, depuis quelques années déjà. L’objectif est d’améliorer l’agilité et l’efficacité des équipes parties en mission au milieu de l’océan, notamment quand il s’agit de fabriquer des pièces de rechange. C’est pour cela que la Naval Postgraduate School (NPS) avait investi dans la machine métallique ElemX de Xerox. Elle l’utilise pour concevoir des pièces de rechange pour ses sous-marins et bateaux mais aussi de l’outillage. Elle peut ainsi compter sur une chaîne d’approvisionnement beaucoup plus courte et fabriquer des composants sur-mesure.

Crédits photo : Xerox

La NPS n’est pas la seule à lancer des projets d’impression 3D dans le domaine maritime. En effet, l’entreprise MatterHackers a signé un contrat de 5 ans avec la marine américaine pour lui fournir tous les équipements 3D dont elle aurait besoin, mais aussi des sessions de formation et de la maintenance. MatterHackers a ainsi accompagné la marine dans le déploiement d’imprimantes 3D Ultimaker S5 afin qu’elle puisse concevoir des pièces détachées sur-mesure et d’autres applications.

La défense espagnole modernise ses processus grâce à l’impression 3D

La fabrication additive confère aux pièces fabriquées des propriétés de dureté, de résistance et de légèreté. L’armée espagnole a donc profité de ces avantages pour développer divers outillages et pièces finales, capables de résister aux conditions de performance exigeantes requises dans un contexte où les contraintes sur les composants sont très élevées, et où il ne peut y avoir de marge d’erreur. À Madrid, le responsable de l’atelier d’hélicoptères de l’armée de l’air espagnole affirme qu’aujourd’hui, pour chaque besoin de pièce, la fabrication additive est toujours envisagée. Parmi les pièces qui méritent d’être mentionnées, citons, par exemple, un outil de mesure du contrôle des fuites pour le train d’atterrissage de l’hélicoptère ou une clé personnalisée pour le rotor principal de l’hélicoptère.

L’armée espagnole utilise également la fabrication additive

Le projet Future Energetics

Le Future Energetics Project, basé au Royaume-Uni, travaille dans les domaines de la recherche, des essais d’explosifs, de la fabrication de nouveaux types d’énergie, de la modélisation des explosions, de la synthèse chimique, de la caractérisation thermique et des tests de danger. Les objectifs du projet consistent à développer de nouveaux matériaux énergétiques et des méthodes de diagnostic pour la validation de ces nouveaux matériaux. La fabrication additive sera utilisée à cet effet pour développer de nouvelles formulations d’explosifs. Cela offre de nombreux avantages aux utilisateurs potentiels, notamment la réduction des coûts de stockage et de transport et l’amélioration des performances. Les charges peuvent être adaptées avec précision aux exigences et fabriquées dans des designs nouveaux et complexes, ce qui était impensable auparavant. Pour la fabrication, on utilise un mélangeur acoustique à résonance LabRAM, qui utilise l’énergie acoustique au lieu de lames physiques pour mélanger les matériaux, ce qui rend le processus plus sûr. Le projet d’impression 3D est actuellement encore en phase de test.

Crédits photo : Fotolia.com

Un partenariat matériaux développer l’impression 3D dans le secteur de la défense

Alors que l’US Army collabore régulièrement avec des entreprises afin d’adopter peu à peu la technologie, les troupes américaines s’associent également avec certaines universités. Il y a peu, des scientifiques de l’Université Central Florida sont parvenus à imprimer en 3D un alliage de magnésium, le WE43. Si les chercheurs se sont orientés vers ce matériau, ce n’est pas un hasard. Les soldats américains sont contraints de porter des sacs et équipements extrêmement lourds, il est donc aujourd’hui nécessaire de les soulager de ce poids. Et à l’aide du WE43 et du procédé de fusion laser sur lit de poudre, il se pourrait bien que l’US Army et que l’Université Central Florida aient trouvé la solution. Ils pourraient en effet créer des micro-lattices qui viendraient considérablement alléger n’importe quelle structure.

Crédits photo : U.S. Army DEVCOM Army Research Laboratory

Une hélice de navire imprimée en 3D

Depuis plusieurs années maintenant, la célèbre entreprise française Naval Group utilise l’impression 3D pour répondre à des besoins divers et variés. En 2021, grâce à la fabrication additive et plus particulièrement au procédé WAAM (Wire Arc Additive Manufacturing), Naval Group a imprimé en 3D une hélice. Composée de 5 pales de 200 kg, l’hélice a ensuite équipée sur l’Andromède, un navire chasseur de mines. Les équipes à l’origine du projet expliquent avoir drastiquement réduit le temps de fabrication et minimiser la quantité de matériaux utilisée.

Crédits photo : Naval Group

Que pensez vous de l’impression 3D dans le domaine militaire ? N’hésitez pas à partager votre avis dans les commentaires de l’article. Retrouvez toutes nos vidéos sur notre chaîne YouTube ou suivez-nous sur Facebook ou Twitter !

Cette article me dégoutte, l’impression 3D est certes une révolution, mais je vous prierais de ne pas faire la promotion de la guerre !

Bonjour Guewen, cet article n’a pas pour but de faire la « promotion » de la guerre mais bien d’aborder un aspect de l’impression 3D réel et parfois inconnu. De plus nous traitons d’applications diverses comme un drone détecteur de mines ou de la peau imprimée en 3D qui en aucun cas ne contribuent à la promotion d’un quelconque conflit.