Rencontre avec Stratasys, un acteur incontournable de l’impression 3D depuis 25 ans

Fondé en 1989 par Scott Crump, Stratasys est un acteur incontournable de l’impression 3D qui s’est initialement fait connaître pour sa technologie FDM avant de fusionner en 2012 avec l’israélien Objet et son procédé PolyJet. Stratasys frappait une nouvelle fois très fort l’année dernière en s’offrant pour 400 millions de dollars MakerBot, le plus important fabricant d’imprimantes 3D personnelles. 3Dnatives a voulu en savoir plus sur ce géant de l’impression 3D en allant à la rencontre d’Eric Bredin, Responsable des activités de Stratasys EMEA.

3DN : Pouvez-vous présenter votre parcours ainsi que vos responsabilités ?

3DN : Pouvez-vous présenter votre parcours ainsi que vos responsabilités ?

Je dirige depuis le 1er Mars 2014 les activités de Stratasys sur les territoires de la France, de l’Espagne, du Portugal et des régions francophones en Europe et Middle East Africa. J’ai rejoint la société Objet Geometries en 2010 en tant que Directeur Marketing Europe pour prendre suite à la fusion avec Stratasys la responsabilité Marketing de la région EMEA en tant que Directeur Marketing. Auparavant, j’ai occupé des fonctions similaires en tant que Directeur Marketing Europe pour HP Indigo Digital printing, puis en tant que responsable de la filiale Française. Mon parcours professionnel s’est construit dans les industries graphiques avec des rôles marketing et ventes auprès de fabricants majeurs de technologies de rupture tels que Dainippon Screen et DuPont de Nemours.

3DN : Quelles sont les technologies et les activités proposées par Stratasys ?

Stratasys développe des solutions d’impression 3D intégrant les machines d’impression, les matériaux, les services et les logiciels associés articulés selon trois principales séries de produits : « Idea Series », « Design Series » et « Production Series ».

Avec Idea Series nous apportons des solutions de validation de concepts et de designs et ce, assez tôt dans le cycle de développement des projets. Mises en service auprès des bureaux d’études et de design, ces imprimantes ergonomiques et économiques accélèrent les processus de décision et s’appuie sur la technologie FDM mise en œuvre sur des imprimantes de bureau, tel que la Mojo ou les uPrintSE ou SE Plus.

Un exemple de pièce obtenue par la technologie FDM de Stratasys

La Design Series quant à elle, permet aux ateliers de prototypage de valider les aspects fonctionnels plus avancés et s’appuie les deux technologies FDM et PolyJet répondant soit à des besoins de précision ou de performance élevés. La technologie FDM donne accès à des matériaux thermoplastiques techniques d’ingénierie du type ABS ou Polycarbonate et la technologie PolyJet elle fournit l’accès, par des résines polymères injectées, à des capacités de simulation très étendues : l’impression avec plus de 17 matériaux de base, tels que des matériaux rigides, translucides, souples, type élastomère, ou encore de teintes différentes.

Enfin la Série Production ajoute la capacité aux utilisateurs d’intégrer un outil de production en usine. Les machines Fortus avec leur taille de construction, leur capacité à utiliser des matériaux techniques haute performance comme le Nylon12 ou l’Ultem offrent une véritable alternative de fabrication aux méthodes conventionnelles. Cela peut être la fabrication de pièces sur mesure, permettant aussi bien d’optimiser l’outillage au sein des usines d’assemblage que d’apporter une alternative pour la fabrication de moules pour des petites séries, ou bien même encore la fabrication directe de petites quantités ou de plus grande quantité de pièces aux géométries complexes.

L’Objet500 Connex3 est la dernière née des machines Stratasys, elle permet de produire des pièces polychromes par injection à partir de plusieurs types de matériaux. Sa présentation en vidéo :

Plus récemment comme vous le savez nous avons fait l’acquisition de la société MakerBot qui représente un complément stratégique sur l’offre de l’impression 3D ouvrant des pans d’applications encore plus grands vers un public plus large d’utilisateurs. Il s’agit d’un vecteur important qui anime la démocratisation des outils d’impression 3D tant par l’aspect économique que par la capacité à favoriser l’agrégation et le partage de contenus sur des sites communautaires tels que Thingiverse.

Bre Pettis et David Reis, les CEO respectifs de MakerBot et Stratasys

Comment s’est passée l’acquisition de MakerBot et son intégration au sein du groupe ?

L’intégration se déroule en toute sérénité, ne cherchant en aucune manière à modifier les modèles de business existants qui fonctionnent très bien et en toute complémentarité. Entre la mise en place d’une machine de production haut volume pour assurer la production de pièces en usine et l’intégration d’une imprimante connectée à votre ordinateur à la maison ou en déploiement type bureautique, les besoins pour satisfaire le client sont clairement différents. Nous nous appuyons sur des réseaux de revente adaptés et habilités à servir au mieux l’intérêt des utilisateurs des produits. La marque MakerBot est forte et nous sommes très fiers de la compter au sein de la famille Stratasys. Je ne doute pas qu’à l’avenir il y ait des points de synergie mais il est encore trop tôt pour en parler.

A quels développements stratégiques peut-on s’attendre sur les prochains mois ?

L’impression 3D est un business en fort développement où les marchés vont apprendre à connaitre ce qu’ils peuvent espérer des technologies existantes et futures. Le buzz autour de l’impression 3D d’un côté apporte une visibilité qui n’existait pas il y encore 5 ans alors nous n’allons pas nous plaindre, mais par ailleurs il faut éduquer les individus et les entreprises sur l’apport potentiel dans leurs métiers. Pour Stratasys nous avons opté à ce stade pour des cœurs de technologies type FDM et PolyJet qui à elles seules représentent déjà des pans d’applications potentiels énormes. Parfois il suffit simplement d’apporter une dimension nouvelle de matériau et vous ouvrez de large perspective de business potentiels. Par exemple, vous parlez du matériau Ultem dans l’aéronautique et vous avez tout de suite une écoute majeure de tous les acteurs du secteur qui savent associer ce nom à leurs applications quotidiennes.

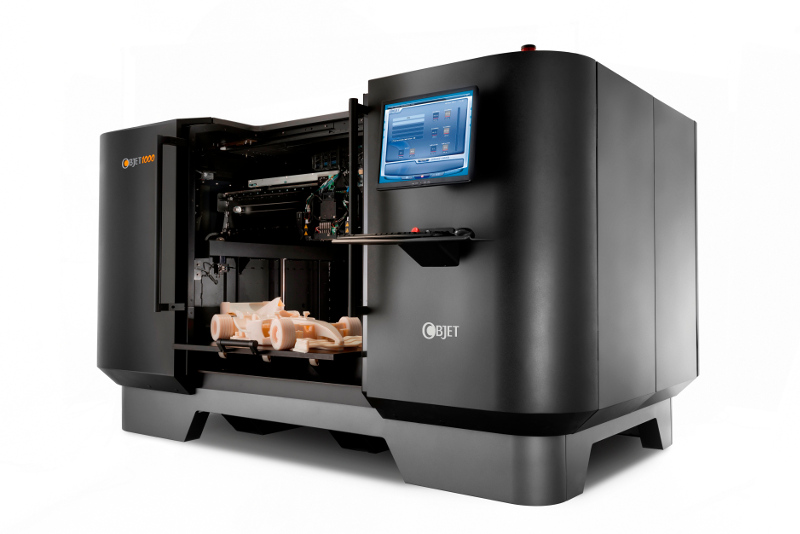

L’Objet 1000 est une imprimante 3D de la gamme PolyJet proposant un des plus larges volume d’impression (1000 x 800 x 500 mm)

Quelle est votre vision à long terme de l’industrie de la fabrication additive ? de l’impression 3D personnelle ?

Elle va continuer à se développer et étendre ses champs d’application par les développements technologiques. Elle sera toujours un élément fort de la validation des concept-produits dont les cycles de vie seront de plus en plus courts, dont la mise sur le marché sera de plus en plus rapide, et dont les déclinaisons (ou versions) seront de plus en plus nombreuses.

Difficile de prévoir à quoi ressemblera l’usine du futur, mais je prédis que les industriels vont apprendre à intégrer et maitriser les outils d’aujourd’hui, vont apprendre en travaillant en mode projet, à repenser le design en intégrant ces nouvelles capacités pour rendre les produits plus pertinents, plus compétitifs, ou bien alors que les chaînes de production soit plus efficaces. Je prédis aussi que les « Marketeurs » vont apprendre à intégrer la composante produit que l’impression 3D peut apporter à leur offre. Partager des éléments du design d’un produit de votre marque, y donner accès à vos clients, pour peut-être leur permettre de produire des sous éléments eux-mêmes, les personnaliser à proximité, sur des web services ou bien encore sur leur imprimante 3D personnelle.

Un mot pour nos lecteurs ?

Pour ceux qui n’ont pas encore entamé la démarche, je conseille fortement de « stratégiser » l’impression 3D dans le cadre de leur entreprise – qu’elle soit petite, moyenne, grande ou individuelle. Comme toutes ces évolutions, ce qui prend le plus de temps c’est la dimension humaine, il faut se préparer en comprenant les implications en termes de connaissance, d’expertise, de process. Ceux qui auront su s’adapter rapidement seront les leaders de demain dans leur domaine.

Un grand merci Eric pour cet entretien privilégié ! Pour plus d’informations, vous pouvez vous rendre sur le site français de Stratasys : www.stratasys.com/fr

Quelques exemples de réalisations imprimées à partir des machines Stratasys :

Pour rester informé abonnez-vous à notre flux RSS ou pages Facebook et [follow id= »3Dnatives » ]

bravo pour cette belle interview!

je confirme que les machines stratasys (pour en posséder 2 la mojo et la dimension elite) sont professionnelles et totalement différentes des machines de bureau en particulier pour leur matière ABS plus.

Un SAV déplorable plusieurs professionnel dans le privée et publique qui on attendu plusieurs mois aven une intervention de leur par .Pour des machines qui coûtent plus de 200.000 euros sa fait peine a voir . Nous avons eu un contrat d’entretien pendant plusieurs années qui na servi a rien .

Une usine a frique qui ne s’intéresse qu’aux client comme Airbus

C’est pas avec vos deux ou trois machines que vous allé avoir du poids !!!!

Ils tomberons vite de leur fauteuil doré en traitant les clients comme sa .

[…] américaines sont ainsi à l’origine de la majorité des demandes, avec 3D Systems et Stratasys en tête des principaux déposants et General Electric et United Technologies figurant parmi les […]