L’impression 3D fait décoller les fusées

Avec ses systèmes Atlas et Delta, la United Launch Alliance (ULA) fabrique des lanceurs de fusée pour le compte de la NASA, de l’Air Force et de nombreux satellites commerciaux et contribue à la présence des États-Unis dans l’espace depuis plus de 50 ans. Aujourd’hui, le constructeur dévoile comment l’impression 3D est passée d’un simple outil de prototypage à un réel moyen de production capable de fabriquer les pièces les plus complexes de ses lanceurs.

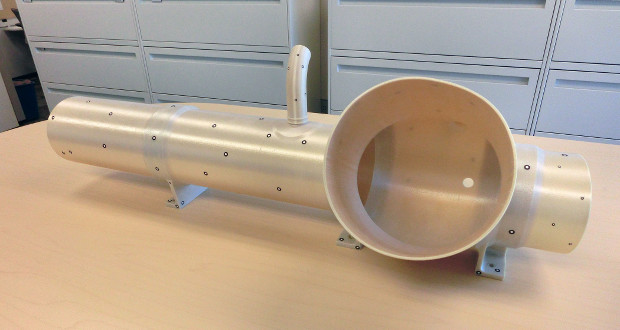

Parmi les exemples de réalisations, l’ULA explique comment elle est arrivée à réduire de 140 à seulement 16 le nombre de composants intégrant le système de conditionnement d’air (ECS) du lanceur Atlas V, dont le premier voyage est prévu pour 2016. Le conduit de l’ECS est un élément critique pendant le compte à rebours d’un lancement, car il alimente en azote des composants électroniques sensibles à l’intérieur de la fusée. Au final, le recours à l’impression 3D a permis un gain de temps de plusieurs semaines et une réduction de l’ordre de 57% des coûts de production.

Kyle Whitlow, ingénieur chez ULA tient le système de conditionnement imprimé en 3D à l’aide de la Fortus 900mc (en arrière plan).

Et pour se faire, la United Launch Alliance s’est rapprochée du fabricant Stratasys en s’équipant d’imprimantes 3D professionnelles Fortus 900mc reposant sur la technologie FDM. Elle a également dû recourir à des matériaux d’impression capables de résister à des fortes contraintes de températures ou mécaniques.

« Les propriétés de l’Ultem 9085 lui permettent de résister à une large plage de températures extrêmes », commente Greg Arend, Responsable du programme de Fabrication Additive chez ULA. « Nous avons réalisé des tests pour confirmer ses capacités de résistance, tant à des températures cryogéniques qu’aux chaleurs extrêmes. Il s’est avéré assez solide pour supporter les vibrations et les contraintes inhérentes au décollage et au vol. Nous sommes très satisfaits de ses performances ».

En vidéo, un reportage au sein de la United Launch Alliance :

L’Atlas V ne sera sûrement pas le dernier lanceur à intégrer les technologies d’impression 3D. La United Launch Alliance envisage de porter à 100 la quantité de pièces imprimées en 3D embarquées dans les fusées de prochaine génération. « Nous prévoyons une croissance exponentielle de l’utilisation de l’impression 3D pour les applications en vol sur nos lanceurs actuels », affirme M. Arend. « Et nous avons l’intention d’y recourir massivement pour notre fusée Vulcan ».

L’ULA est arrivé à réduire de 140 à seulement 16 le nombre de pièces intégrant le système de conditionnement d’air d’Atlas V

Plus d’informations sur le site de Stratasys ICI.

Pour rester informé abonnez-vous à notre flux RSS ou pages Facebook Twitter Google+ ou LinkedIn